製造ラインの自動化を検討している中で、「コストも抑えつつ汎用性の高いロボットを導入したい」と考えていませんか?

しかし実際には、「どのロボットが適しているのか分からない」「高額な投資が無駄になるのが怖い」といった不安から、導入に踏み切れずにいる企業も少なくありません。

そんな課題を解決するのが「直交ロボット」です。

比較的低コストかつシンプルな構造で、多くの現場に柔軟に対応できる直交ロボットは、初めて自動化に挑戦する中小企業にも適した選択肢といえます。

本記事では、直交ロボットの基礎知識から導入メリット、用途別の活用事例、失敗しない導入プロセス、最新トレンドに至るまでを網羅的に解説します。最新の設備投資計画にも役立つ最新情報を交えながら、直交ロボット導入の全体像がつかめるよう構成しています。

最後まで読むことで、「自社に本当に直交ロボットが必要かどうか」「どのように導入を進めるべきか」がクリアになり、設備投資の判断に自信を持てるようになります。ぜひ、導入前に知っておくべき“本当に大事なポイント”を押さえてください。

直交ロボットとは|3軸構造で導入しやすく、他方式よりも制御が簡単

産業分野において進化が問われる現在、直交ロボットは作業の自動化や精度向上を求める現場で注目されているシステムのひとつです。

直交ロボットはシンプルな構造を持つため、導入や運用が比較的容易です。多くの工場で生産ラインの効率化・省力化を目的として活用が進んでおり、今後も産業内でその存在感を高めていくことが予想されます。

直交ロボットの定義と動作原理

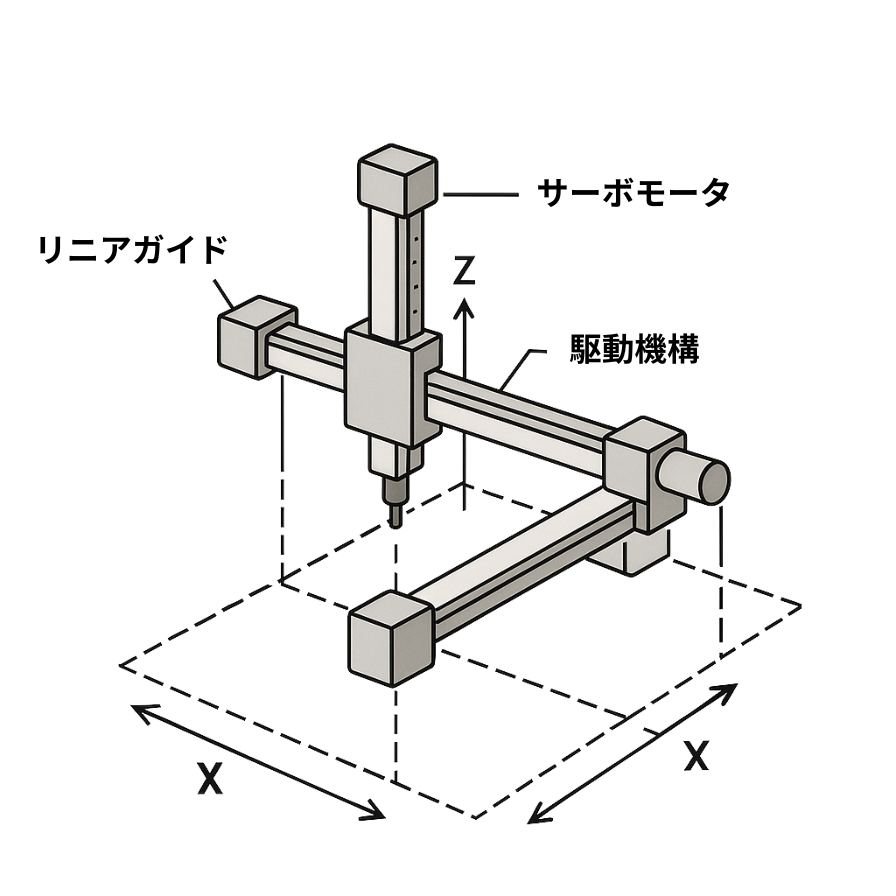

直交ロボットは、「X軸(前後)、Y軸(左右)、Z軸(上下)」の3本の直線軸を組み合わせて動作する産業用ロボットです。

軸ごとにサーボモーターやステッピングモーターが設置されており、その回転運動をボールねじやベルトで直線運動に変換し、リニアガイド上をスライドします。

直線的な可動範囲を直方体領域(箱型空間)として制御できることが特徴であり、精密な位置決めや繰り返し作業に最適です。構成要素として「駆動部」「案内機構」があり、それぞれ用途や求める精度に応じて選定します。

| 構成要素 | 概要 |

|---|---|

| 駆動部 | モーターや空気圧式のアクチュエータ。高精度や高速、重量物搬送など用途に応じて選定。 |

| 案内機構 | リニアガイドやレールで軸を直線的に移動。歯車やベルト駆動も用途によって使用される。 |

直交ロボットは複雑な機構を持たず、制御が容易で安全性が高いという利点があります。精度面では高い再現性を持ち、製造業における細かな部品配置などにも十分に対応できます。

スカラ・多関節ロボットとの違い

ロボットには直交型のほか、スカラロボットや垂直多関節ロボットといったタイプがあります。それぞれの特徴と直交ロボットとの主な違いは以下の通りです。

| ロボット種 | 主な動作原理・特徴 | 適した用途 |

|---|---|---|

| 直交ロボット | 3軸直線運動・直方体領域のみ動作 | 高精度搬送・組み立て |

| スカラロボット | 水平軸の回転+上下動作(4軸が一般的) | 基板部品実装・組み立て |

| 多関節ロボット | 複数関節の角度変化で広範囲かつ柔軟な軌道を描く(6軸等) | 複雑組み立て・溶接 |

スカラロボットは水平方向への柔軟性が強みで、高速組立作業に適していますが、直上からの作業が中心となります。垂直多関節ロボットは自由度が高く、複雑な軌道も描けますが、制御や運用が複雑になる傾向があります。

垂直多関節ロボットの構造や活用シーンについて詳しく知りたい方は、こちらの記事をご覧ください。

それに対して直交ロボットは「動作範囲が限定的であるぶん、制御がシンプルで予測がしやすい」というメリットを持っています。

各ロボットアームの種類や、用途ごとの選び方を詳しく知りたい方は、こちらの記事もあわせてご覧ください。

導入が進む背景と業界動向

直交ロボットが導入される背景には、製造プロセスの高度化・自動化のニーズ、コスト削減、品質向上などがあります。高精度な位置決めが要求される半導体、電子部品、自動車分野では特に導入が進んでおり、柔軟なカスタマイズや短期間での統合が可能な点も支持されています。

IoTや3Dビジョンとの接続が進み、今後さらなる機能拡張・市場拡大が見込まれている状況です。世界的な市場成長も著しく、日本国内はもちろんグローバルにも直交ロボットの需要が拡大しています。

業種別主要用途

- 自動車:部品搬送、組立

- 電子機器:基板部品実装、検査ライン

- 医薬品・食品:ケース搬送、梱包ライン

精度・費用対効果・柔軟なカスタマイズ性、運用の容易さなどが評価されており、直交ロボットは今後も多様な現場の合理化・効率化を牽引していくと考えられます。

直交ロボットの用途|繰返し作業に最適で、多業種に応用しやすい

直交ロボットは自動化の基盤として幅広く活用されています。特に繰り返し作業や高精度・高速な位置決めが求められる場面での存在感が強く、製造や医療、食品など様々な業界で活用が進んでいます。ここでは、用途ごとの具体的な活用事例と導入メリットをわかりやすく表とリストでまとめました。

製造現場での使用例(組立・搬送・検査)

製造現場では、直交ロボットが組立作業、部品搬送、検査工程で多く利用されています。自動車や電子機器の精密な部品配置や繰り返しの検査作業に対応し、作業効率の向上と品質安定に寄与しています。

| 活用工程 | 具体例 | 効果 |

|---|---|---|

| 組立 | 自動車エンジン部品の組み立て | 作業時間短縮、正確な繰り返し動作 |

| 搬送 | 部品や製品のライン間輸送 | 作業負担軽減、作業ミス削減 |

| 検査 | 電子基板の外観検査 | 一貫した品質検査の実現 |

こうした工程の自動化により人手不足対応やコスト削減、安定品質の確保が可能となっています。

医療・食品業界における応用

医療や食品業界では衛生面の高い基準と繊細な取り扱いが求められます。直交ロボットはその構造のシンプルさと高精度な動作により、多様な工程で活躍しています。具体的な用途や効果を以下の表でわかりやすくまとめました。

| 業界 | 用途 | 直交ロボットの役割 | 期待される効果 |

|---|---|---|---|

| 医療機器 | 部品の組立・検査 | クリーン環境での高精度ピック&プレース操作 | 品質の均一化、異物混入リスク低減 |

| 医療機器 | 分包紙などの包装検査 | 複数台の直交ロボットによる同時制御が可能 | 作業時間短縮と検査精度向上 |

| 食品 | 壊れやすい食品の搬送 | 力加減を調整し優しく搬送 | 製品破損の防止と効率的な搬送 |

| 食品 | 食品の包装・梱包 | 衛生的な環境での繰返し精度の高い作業 | 衛生管理強化と作業の自動化 |

医療機器の精密な組立では、高度な位置決め精度が必要ですが、直交ロボットはこれを安定的に実現します。また、複数台を連携して動作させることで検査ラインの効率が向上します。食品業界では、壊れやすい豆腐や生菓子などの搬送において、繊細な扱いが可能であることが大きなメリットです。衛生管理が重要であるため、ロボット本体の清掃やメンテナンスのしやすさも評価されています。

このように医療・食品分野において、直交ロボットは品質向上と生産効率の両立に貢献する重要な役割を担っています。

中小企業が導入しやすい理由

中小企業は予算や専門知識の制約がある中でも、直交ロボットの導入を進めやすい特徴があります。以下の表にその主な理由と具体的な特徴を示します。

| 理由 | 特徴・内容 |

|---|---|

| 構造が単純で価格が安い | 軸が3本の直線運動のみで構成されており、部品が少なく製造コストが抑えられている。 |

| カスタマイズが容易 | 軸長さや動作範囲を自由に調整でき、担当工程に最適化可能。グリッパー等の追加も簡単。 |

| 操作やプログラムが簡単 | ユーザーフレンドリーな操作画面を採用。専門知識がなくても標準操作や簡単なプログラム修正が可能。 |

カスタマイズの柔軟性とその事例

直交ロボットは用途に合わせて自由に軸やツールを組み合わせられるため、多彩なカスタマイズが可能です。

| カスタマイズ例 | 内容 | 使用業界・用途 |

|---|---|---|

| グリッパー形状変更 | 部品形状に合わせたハンドの変更 | 電子部品のピック&プレイス |

| センサー搭載 | 検査用カメラやセンサーを搭載 | 品質検査ライン |

| 動作速度調整 | 作業内容に応じた動作スピードの最適化 | 食品搬送や包装 |

これらの事例は様々な業界のニーズに応え、効率アップや品質向上を実現しています。

高精度制御とカスタマイズ性の高さが際立つ|直交ロボットの構造と特徴

直交ロボットはシンプルな3軸直線運動を基本とし、高精度かつ高速な動作が可能な産業用ロボットです。各軸の役割や動作の仕組みを理解することで、効率的な導入や適切な運用が可能になります。

直線動作を実現する3軸構成とは

直交ロボットは、X軸(前後)、Y軸(左右)、Z軸(上下)の3つの直線軸で構成されています。これらの軸は互いに直交しており、モーターの回転運動をボールねじやベルト駆動で直線運動に変換して動作します。

作業台上の部品を把持して移動させる一連の動作は、人間の手の動きと似ており、動きの予測がしやすく制御も簡単です。多関節ロボットのような複雑な軌跡は描きませんが、直線的な動作に特化することでより安定した精密な位置決めを可能にしています。

X・Y・Z軸の役割と組み合わせパターン

各軸の役割は以下の通りです。

| 軸 | 動作方向 | 役割例 |

|---|---|---|

| X軸 | 前後(奥行き) | 部品を作業台の奥から手前に移動 |

| Y軸 | 左右 | 作業エリアの左右方向への搬送 |

| Z軸 | 上下 | 部品のピックアップ・設置 |

これらの軸を組み合わせることで、精密な位置決めや搬送、組立など多様な作業が可能です。軸の追加によって対応範囲が広がる場合もあります。

高精度・省スペース・拡張性のポイント

直交ロボットは高精度の動作、省スペース設計、そして優れた拡張性を特徴としています。以下の表でそれぞれの特徴とその技術的理由、メリットを詳しく示します。

| ポイント | 技術的な特徴 | メリット・効果 |

|---|---|---|

| 高精度 | 独立した軸駆動によるボールねじやベルト駆動、リニアガイドで直線運動を正確に制御 | ミクロン単位の繰返し位置決めが可能で、精密作業に最適 |

| 省スペース | 直線軸のみのシンプルな構造で、小型・コンパクトな設計が可能 | 狭い工場スペースでも設置可能、生産ラインの効率的配置が可能 |

| 拡張性 | 軸数や軸長の調整、エンドエフェクターの交換や追加が容易 | 用途に応じた柔軟なカスタマイズや生産拡大に対応しやすい |

技術を支えるポイント

- 精密なボールねじ駆動でバックラッシュを抑止し、高精度を可能に

- 剛性の高いリニアガイドを使用して安定的かつ高速な直線移動を実現

- モジュール化された軸ユニットで複数軸の組み合わせをスムーズに変更可能

これらの特徴により、直交ロボットはさまざまな生産現場で高効率かつ安定した自動化を実現しています。

特性理解が導入判断を左右する理由

直交ロボットの構造と動作原理を理解していれば、適材適所での導入が可能です。直線運動に特化しているため、複雑な軌跡を必要とする作業には不向きですが、繰り返し作業の正確性や高速処理には最適です。

また、動作が予測しやすいため安全設計が行いやすく運用コストの低減に寄与します。導入前に業務内容や作業空間を見極め、最適な構成と軸数を決定することが成功の鍵となります。

直交ロボットメーカー|保守対応と技術力で国内勢に強み

直交ロボットの導入を検討する際、信頼性のあるメーカー選びが重要です。国内外の主要メーカーの特徴やサポート体制を理解し、自社のニーズに合わせた選択が成功のカギとなります。ここでは主要な国内外メーカーの紹介と、選定時に注目すべきポイントをわかりやすく解説します。

国内メーカーの特徴と強み|主要メーカー5社をピックアップ

日本国内には技術力に優れた直交ロボットメーカーが多数存在します。代表的な企業を5社ピックアップしました。

| メーカー名 | 特徴・強み | 主な対応分野 |

|---|---|---|

| 株式会社アイエイアイ (IAI) | 小型から大型まで幅広いラインナップ。単軸・直交ロボットで世界トップシェア | 自動車、食品、化粧品、機械 |

| ヤマハ発動機株式会社 | 多軸ロボットが得意。迅速な納品と幅広い製品ラインナップ | 製造業全般、電子部品、一般工業 |

| 株式会社FAプロダクツ | ロボットシステムインテグレーター。設計から製造まで一貫対応可能 | 電子機器、精密機械、自動化全般 |

| 安川電機株式会社 | 「MOTOMAN」ブランドで知られ、高度な溶接ロボットを含む豊富な製品展開 | 自動車産業、溶接、組立 |

| 川崎重工業株式会社 | 日本初の産業用ロボット開発企業。半導体搬送ロボットに強み | 自動車、半導体、製造業 |

これらの企業は品質や技術力に定評があり、サポート体制も整っています。

より広範な視点でロボットアームメーカーの比較を行いたい方は、こちらの記事も参考になります。

海外メーカーの動向と日本市場での立ち位置

世界的に見ると、スイスのABBやドイツのKUKAなどが産業用ロボットで大きなシェアを持ち、グローバルに展開しています。これら海外メーカーは高性能で多様な製品ラインを持ち、日本市場にも積極的に参入しています。

日本の主要メーカーと比較すると、グローバルなネットワークや最新技術の導入に強みがありますが、細かいカスタマイズや迅速なサポートでは国内企業が優位なケースもあります。

サポート体制・保守対応の比較

ロボット導入後の安定運用には、迅速かつ質の高いサポート・保守対応が欠かせません。国内メーカーと海外メーカーでは体制や強みが異なるため、自社に合ったサポート体制をしっかり見極めることが重要です。

| 項目 | 国内メーカーの特徴 | 海外メーカーの特徴 |

|---|---|---|

| サポート拠点 | 全国各地に複数の拠点があり、訪問・電話での対応が充実 | グローバルネットワークを活用した広範囲展開 |

| 対応速度 | 緊急時の訪問対応が迅速できめ細やか | 遠隔診断技術を活用し迅速なトラブル解決を実現 |

| 技術支援 | 日本語での技術サポートが受けやすい | 最新のIT技術を導入し高度な技術支援が可能 |

| 部品供給 | 国内倉庫から迅速に部品を供給可能 | 各国のサプライチェーンを活用した安定供給 |

| 保守契約内容 | 柔軟な契約プランがあり、自社ニーズに応じて選択可能 | 世界共通のサービス基準を守った保守体制 |

国内メーカーは訪問による直接対応が得意で、細やかなコミュニケーションが可能です。海外メーカーは遠隔診断やグローバルな技術支援で難易度の高い問題にも対応します。自社の体制や規模、求めるサービスレベルに合わせて選定することが成功のポイントです。

メーカー選びで重視すべきポイントは以下の通りです。

メーカー選定時に見るべきチェックポイント

- 対応製品や技術力の幅広さ

- カスタマイズや拡張性の柔軟性

- 保守・サポート体制の充実度

- 導入実績や業界経験

- 価格や納期のバランス

これらを基準に、自社のニーズに最も合ったメーカーを選定することが、導入成功と長期的な運用安定につながります。

直交ロボットの価格相場|導入100万~300万円台が主流

直交ロボットの価格は仕様や用途によって大きく異なります。初期費用だけでなく、ランニングコストや中古機の活用も含めて検討することが、費用対効果を高める鍵となります。ここでは価格帯の目安やコスト内訳、中古品の選択肢、効率的な導入計画について詳しく解説します。

価格帯の目安と仕様別の違い

直交ロボットは軽量・小型モデルから高精度モデルまで幅広く、価格に大きな差があります。

| モデル種別 | 価格帯の目安 | 主な用途 |

|---|---|---|

| 軽量・小型モデル | 約30万円~80万円 | 小型部品の搬送、研究機関、教育用途 |

| 標準産業モデル | 約100万円~300万円 | 組立ライン、物流搬送 |

| 高速・高精度モデル | 300万円~600万円以上 | 半導体製造、精密機器の組立 |

軽量モデルは価格が抑えられており、初期導入のハードルが低い一方で、可搬重量やストロークに制限があります。高精度モデルはコストが高いものの、耐久性と性能が優れており、長期的な生産性向上に寄与します。

初期費用・ランニングコストの内訳

ロボット導入時の初期費用は、本体価格だけでなく設置作業やプログラム開発も含まれます。主な費用項目は以下の通りです。

初期費用の内訳

| 項目 | 内容 |

|---|---|

| ロボット本体価格 | 機種や仕様によって異なる本体購入費用 |

| 導入設置費 | 配線工事や据付、周辺機器との連携作業費用 |

| プログラム開発・カスタマイズ費用 | 作業に合わせた動作プログラム作成や調整費用 |

ランニングコストの内訳

導入後もメンテナンスや消耗品交換、電力料金などの費用が継続的にかかります。具体的には以下の通りです。

| 項目 | 内容 |

|---|---|

| 保守点検・故障対応 | 定期点検や故障の修理にかかる費用 |

| 消耗品交換 | ベルト、グリス、センサーなどの消耗部品交換費用 |

| 電力消費費 | ロボット稼働に必要な電気代 |

初期費用とランニングコストの両方を含めたトータルコストの把握が、長期的に安定して運用するために欠かせません。

中古直交ロボットという選択肢

中古の直交ロボットは、新規購入に比べてコストを大幅に抑えられる点が大きなメリットです。特に試験導入や小規模生産の効率化を図りたい場合に効果的で、中小企業にも人気があります。ただし、導入前にいくつかの注意点を十分に理解しておく必要があります。

中古直交ロボットはコストと導入速度の面で大きなメリットがありますが、状態確認や用途適合性を慎重に見極めることが成功の鍵となります。信頼できる業者から購入することや、必要に応じて専門技術者によるチェックを受けることが推奨されます。

費用対効果を高める導入計画の立て方

効率的にロボット導入の投資効果を高めるためには、計画段階で以下のポイントをしっかり押さえることが重要です。順を追って整理すると、具体的な導入ステップと注意点が見えてきます。

導入計画のポイントと内容

| ポイント | 内容と具体例 |

|---|---|

| 導入目的・対象作業の明確化 | 自動化で解決したい課題や効率化したい作業を特定し、必要な性能と機能を明確化する。無駄な高スペック製品の購入を防ぐ。 |

| 適正なモデル選定と設計調整 | 作業内容や現場環境に合わせて最適なロボットモデルを選び、設置スペースや動作範囲、周辺設備との調整を行う。 |

| 周辺機器・ソフトウェアとの連携 | センサー、コンベア、画像処理システムなどとの一体化を考慮し、シームレスに稼働するようシステム全体を最適化する。 |

| 定期的な保守・メンテナンス計画 | 故障を防ぎ安定稼働を維持するために、保守契約の締結や定期点検スケジュールを策定し、計画的なメンテナンスを実施する。 |

| 導入効果の測定と改善活動 | 稼働データや生産効率、品質の変化を定期的にモニターし、問題点を洗い出して改善策を講じる。PDCAサイクルの実践が効果的。 |

導入計画の流れ

- 現状課題の洗い出しと目標設定

どの作業を自動化することで労働力削減や品質向上を図れるか、具体的な目標を明確にします。 - 現場環境・作業内容の詳細調査

設置スペースや搬送経路、作業品の形状・重量などを調査し、必要なロボット性能の条件を整理します。 - ロボットモデルの比較検討と選択

性能・価格・サポート体制のバランスを比較し、自社のニーズに最適なモデルを選びます。 - 周辺設備との連携設計

必要なセンサーや搬送機器との組み合わせを設計し、制御システム全体の調整を計画します。 - 保守・運用計画の策定

定期点検スケジュールや故障時対応フローを作成し、安定した運用を維持できる体制を構築します。 - 導入効果の評価と改善

導入後は生産データを分析し、改善活動を継続的に行うことで費用対効果を最大化します。

このように段階的かつ計画的に進めることで、直交ロボットの導入効果を最大化し、導入失敗のリスクを減らせます。

直交ロボットに関するよくある質問と回答集|FAQ

- 直交ロボットはどのようにして動作範囲を調整できますか?

直交ロボットはX・Y・Zの各軸のストロークで動作範囲を決定しており、用途に合わせて軸の長さをカスタマイズ可能です。これにより、限られたスペースでも最大限の作業領域を確保できます。

- 異なる作業を行う場合、直交ロボットのプログラムはどの程度の手間で変更できますか?

多くの直交ロボットはユーザーフレンドリーなインターフェースを持ち、作業プログラムの切り替えや修正が現場で迅速に行えます。変種変量生産にも適しており、再プログラム時間を最小限に抑えられます。

- 他のロボットとの連携はどれくらい容易ですか?

直交ロボットはシンプルで標準化された通信プロトコルを持ち、PLCや他のロボットと連携しやすい設計です。既存の生産ラインに組み込みやすく、全体の自動化効率の向上に寄与します。

- 故障発生時の影響範囲を最小化する設計上の工夫はありますか?

直交ロボットは独立した各軸の駆動により、部分的な故障が全体の停止を招きにくい構造です。モジュール単位での交換やメンテナンスが容易にできる設計で、復旧時間を短縮します。

- 作業環境が狭くても直交ロボットは導入可能ですか?

省スペース設計の直交ロボットが多く、壁際や天井設置を含む多様な配置が可能です。軸の最適配置とロボットサイズの調整で狭小環境にも対応します。

- 直交ロボットにおけるバックラッシュ(遊び)の影響と対策は?

直交ロボットの動作精度に直結するバックラッシュは、歯車やボールねじの精度向上やプリロード機構で低減されます。定期的な調整と高精度部品の選定が品質維持に不可欠です。

- ロボットの振動対策や制御技術で特に重要なポイントは?

剛性の高い構造設計と、モーター制御におけるフィードフォワード制御や振動抑制アルゴリズムにより、動作安定性が向上します。これにより繰返し精度と製品品質が確保されます。

- 多軸ロボットとの同期運転で注意すべき通信プロトコルは?

リアルタイム性が要求されるためEtherCATやProfinetが標準で使用されます。通信遅延やノイズ対策が同期精度に直結し、信頼性の高いネットワーク設計が重要です。

- 直交ロボットの寿命評価と延命策にはどのようなものがありますか?

初期点検、定期メンテナンス、使用条件に基づく動作負荷管理が寿命延長に寄与します。またセンサー診断による早期異常発見と交換部品の質も重要です。

- 導入時に検討すべき将来的な拡張性や互換性の考慮点は?

軸追加やツール交換の容易さ、既存設備とのインターフェース柔軟性、ソフトウェアのバージョンアップ対応などがポイントです。将来のライン変更や作業内容変更にも対応可能な設計が望まれます。

まとめ|直交ロボットは自動化の第一歩にふさわしい選択肢

直交ロボットは、繰り返しの多い高精度作業や省スペースでの導入に適しているため、特に製造業の現場で注目されています。シンプルな構造はコスト面でも導入しやすく、他のロボットと組み合わせた活用も可能です。導入前に自社の作業内容やスペース、将来的な拡張性をしっかり把握し、具体的な計画を立てることが成功のポイントです。

直交ロボットはどんな企業に向いているか?

直交ロボットは、以下のようなニーズを持つ企業に向いています。

- 高精度な搬送や組立を必要とする企業

- 狭い作業スペースでの自動化を検討中の企業

- 変種少量生産など多品種対応を迫られている現場

- 導入コストを抑えたい中小企業やスタートアップ

- 他のロボットと組み合わせて複雑な作業を実現したい企業

これらに該当する場合、直交ロボットは効率的な自動化ツールとして最適です。

導入を成功させるために必要な準備とは

導入成功には事前の綿密な準備が欠かせません。以下が基本的な準備項目です。

- 作業内容や工程の現状分析

- ロボット導入後の工程設計と目標設定

- 現場のスペース確保と安全対策の検討

- 導入機種の選定と仕様のカスタマイズ検討

- 導入後の教育・保守計画の策定

これらを計画的に進めることで、トラブルを減らしスムーズな稼働を実現できます。

比較・選定の際に優先すべき評価軸

ロボットメーカーや機種を選ぶ際は、複数の評価軸を総合的に判断することが成功につながります。以下の表に重要な評価軸とそのポイントをまとめました。

| 評価軸 | 具体的な内容・チェックポイント |

|---|---|

| 動作精度と繰返し精度 | 部品の取り扱いや組立の精密さに直結。繰返し誤差が小さい製品を選ぶことが重要。 |

| 可搬重量とストローク | 作業対象の最大重量と必要な動作範囲(ストローク)が合致しているか確認。 |

| ソフトウェア使いやすさ | プログラムの作成・修正が現場で簡単にできるか。インターフェースの操作性も考慮。 |

| 保守・サポート体制 | 迅速な技術サポート、定期点検、故障対応の充実度。導入企業の声も参考に。 |

| 導入コストとランニングコスト | 初期導入費用だけでなく、消耗品や保守費用など長期コストまで考慮し費用対効果を判断。 |

この表を参考に、自社の作業内容や条件に最も適したロボットを選定することが、効果的かつ失敗の少ない導入のカギとなります。

導入後の活用イメージを持つことが失敗回避の鍵

導入後に期待する効果を最大化するためには、具体的な活用イメージを早期に描くことが重要です。以下のポイントを表にまとめました。

| 活用ポイント | 具体的な内容 | 期待される効果 |

|---|---|---|

| 作業速度と精度の目標設定 | 必要なスピード・精度の明確化 | 作業効率と製品品質の向上 |

| フロアレイアウトとの整合性 | ロボット配置、搬送ラインや人の動線との調整 | 作業スペースの有効活用、事故防止 |

| 周辺設備や人員配置の調整 | ロボット以外の機械・装置との連携体制の構築 | トラブル減少、スムーズなライン運営 |

| 連携システムの設計・テスト | PLCや他ロボットとの通信設定、動作検証 | 制御ミスの防止、連動動作の確実化 |

これらを事前に検討し、明確にすることで、導入後のトラブルを減らし、安定した稼働と高い生産性を実現できます。

次に取るべき具体的なアクションステップ

最後に、導入を検討する企業が次に行うべき具体的なステップを示します。

- 現場担当者や生産技術部門と情報共有し課題を明確化

- 複数メーカーの製品比較と性能評価の実施

- デモンストレーションや試験導入による実機検証

- 専門コンサルタントやシステムインテグレーターの協力依頼

- 導入計画と予算の確定、詳細スケジュール立案

これらの順序で進めることで、直交ロボット導入の成功確率を高められます。