「AGVがまた止まってるぞ!」

その声に駆け寄ったときには、製造ラインの一部が完全に止まっていた。作業者が右往左往し、工程が混乱し、納期遅延のリスクが現実味を帯びてくる。たった1台のAGVが動かない——それだけで、現場全体に連鎖的なダメージをもたらすのです。

今やAGV(無人搬送車)は、工場・物流の現場に欠かせない存在です。しかし、その安定稼働を当然のように信じていると、「なぜか動かない」「理由がわからない」「すぐに復旧できない」といった突然の停止トラブルに大きな代償を払うことになります。

この記事では、AGVが動かなくなる原因と対策を、実際の現場事例・テキスト図解・チェックリストとともに網羅的に解説します。AGVを導入しているがトラブルに不安がある方、すでに何らかの停止トラブルを経験された方、そしてこれから運用体制を整えたいと考える現場責任者の方にとって、即戦力となる実践的な対策をまとめました。

AGVが止まる本当の理由とは?原因を5つの視点から全体整理

AGVはその高度な自律移動機能によって、工場や物流倉庫の効率を飛躍的に高める一方で、「突然動かなくなった」というトラブルが少なくありません。

しかも、それらの停止原因は単なる機械的な故障ではなく、日々の現場に潜む盲点や管理上のほころびによって引き起こされることが多いのです。

こうしたリスクを見落とさず、未然に防ぐためには「AGVがなぜ止まるのか?」という根本原因を体系的に把握しておく必要があります。このセクションでは、停止原因を5つの代表カテゴリに分類し、それぞれの特徴や実務上の注意点を掘り下げます。

AGV停止の主な原因カテゴリと典型トラブル(全体構造)

AGVが停止する原因は大きく5つに分類され、それぞれに特有のリスクがあります。まずは全体像をつかみましょう。

| 原因カテゴリ | 主なトラブル例 | 発生頻度 | 現場影響度 |

|---|---|---|---|

| 本体ハード異常 | モーター故障、バッテリー劣化 | 高 | 高 |

| ナビゲーション不良 | 磁気テープ摩耗、SLAM地図ズレ | 中 | 中〜高 |

| 通信・システム障害 | 無線LAN切断、WMSの指令ミス | 高 | 高 |

| 障害物・物理環境 | 落下物、反射光による誤検知 | 中 | 中 |

| 人的ミス・運用ミス | 手動停止、ルート設定ミス | 中 | 中 |

解説:トラブルの予防は、「頻度の高い順」「現場への影響が大きい順」に着手するのが鉄則です。特に本体や通信周辺のチェック体制の整備は最優先事項といえます。

また、AGVの稼働効率を高めるには、停止リスクだけでなく速度設定と導入設計も重要な要素です。AGVの生産性向上を視野に入れた選定方法については、こちらの記事をご覧ください。

AGVが突然止まる5大要因とは?現場で頻発する原因と実態を解明

要因① ハードウェア異常:消耗部品の劣化と予兆の見逃し

AGVに搭載されているモーターやバッテリー、センサーといった部品は、目視では異常が発見しづらく、しかも突然の故障につながりやすいという特性を持っています。特に、振動や発熱、稼働音の変化などは重要な予兆であり、日常点検での「気づき」がトラブル防止に直結します。

AGVのバッテリーにおいては、稼働時間が徐々に短くなることで劣化が進行している兆候が現れます。バッテリーの電圧低下は電源遮断リスクを高め、最悪の場合は走行中の停止を引き起こします。

これを防ぐためには、サイクル寿命の見積もりと定期的な電圧チェックが不可欠です。

また、センサー系は一見正常に見えても、汚れや環境要因によって精度が落ちることがあります。たとえば粉塵の多い現場では光学センサーの読み取り精度が低下し、誤検知による緊急停止が頻発するケースも報告されています。

要因② ナビゲーション不良:誘導ルートが消えていく

AGVの“目”ともいえるナビゲーションは、磁気テープやQRコード、SLAM地図などによって構成されますが、これらの誘導手段も環境やメンテナンス状況によって精度が著しく左右されます。

特に磁気テープやQRコードは、目視では問題がないように見えても、AGVのセンサーにとっては「見えない」状態になっている場合があります。

Factory DX

運営事務局

実際、磁気テープの上を清掃ロボットが何度も通過することでテープが磨耗し、AGVがルートを認識できなくなったという事例もあります。

また、SLAM方式における地図の更新忘れも要注意です。周囲に設備を新設したり、棚の位置がわずかに変わっただけでもマップの精度が落ち、AGVが進行方向を誤って停止するという事態を引き起こします。

ナビゲーション不良の視覚的要因別例

AGVがルートを見失う代表的なケースをまとめました。誘導系の設定確認やルート更新の参考に。

| 要因カテゴリ | 視覚誘導の問題例 | 原因の傾向 | 対策 |

|---|---|---|---|

| 磁気テープ誘導 | 剥がれ/摩耗/ずれ | 経年劣化/清掃不足 | 定期交換・床メンテチェック |

| QRコード誘導 | 印字かすれ、読み取り不良 | 印刷精度/汚れ | 高耐久印刷/清掃ルール化 |

| SLAM方式 | 地図のズレ/未更新 | 周囲環境の変化 | 地図再構築・再学習 |

解説:ナビゲーションの精度低下は「徐々に悪化する」ことが多く、変化に気づきにくいのが難点です。定期点検と併せて、実走ルートのチェックを組み合わせることが有効です。

要因③ 通信障害:AGVの「神経」が途切れる

通信系のトラブルは、目に見えない分だけ発見が遅れやすく、突発的な停止の要因として非常に厄介です。AGVは制御システムやWMS(倉庫管理システム)からの指令をもとに稼働しており、ネットワークが遮断された瞬間、安全のために停止する仕組みが一般的です。

無線LANの電波干渉は、他の工場機器や作業者の持つスマートデバイスが影響していることもあります。特に、夜間や土日など通信量が偏るタイミングでは、特定時間帯だけAGVが不安定になるといった「時間依存トラブル」も起きやすくなります。

通信ログを定期的に確認し、遅延やパケットロスの傾向を早期に把握することが、事故を防ぐ鍵になります。

通信障害発生時の原因分解図

通信系トラブルはAGVの停止原因として非常に多いため、関連する機器構成と問題発生点を可視化しました。

| 通信構成要素 | 主なトラブル要因 | 対策例 |

|---|---|---|

| AGV本体Wi-Fi | アンテナ損傷、信号感度低下 | アンテナ点検、交換 |

| 中継器・AP | 電波干渉、設置位置が遠い | 中継器増設、再配置 |

| ルーター | 帯域逼迫、他機器との干渉 | 専用ネットワーク分離 |

| 管理システム | 指令未送信、サーバー遅延 | 再起動、サーバーログ確認 |

解説:通信障害は再現性が低く、現場での再確認が難しいため、ログ取得と事後分析が極めて重要です。

要因④ 障害物や物理環境の問題:わずかな異物でも動かない

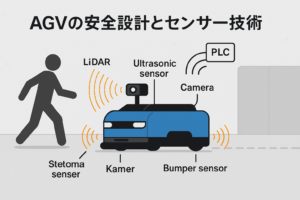

AGVのセンサーは「人や物と接触しない」ことを最優先に設計されており、その安全性能が逆に「止まりやすさ」につながることがあります。つまり、人にとっては「ちょっとした段差」や「明るすぎるライトの反射」であっても、AGVにとっては重大な障害と認識されてしまうのです。

段ボール片やパレットの破片、反射するラインテープなどがセンサーの誤検知を引き起こし、再起動しなければ動かないといった現象が発生することがあります。また、屋外の搬送ラインでは日照角度による誤検知も想定外のトラブル要因です。

AGVが停止する背景には、センサーが過敏に反応する環境要因も含まれます。AGVのセンサー性能とその安全性に関する詳細は、こちらの記事で詳しく解説しています。

センサー誤作動の現場要因と発生箇所

センサー異常の原因になりやすい物理的な現場要因を整理。見逃しがちな要素をチェックしましょう。

| シーン | 問題箇所 | 主な原因 | 対策例 |

|---|---|---|---|

| 通路の交差点 | 作業員や台車の接近 | センサー感知による緊急停止 | 動線区分け・通行制限 |

| 開けた屋外空間 | 強い光の反射 | 赤外線センサー誤検知 | 感度調整・遮光処理 |

| 傾斜のある床面 | 転倒防止センサーの誤動作 | 微小な傾斜や段差の誤認識 | 路面補修・マッピング再確認 |

解説:AGVが停止する“きっかけ”は、必ずしも人間にとって明確な障害ではありません。センサーが「危険」と判定する基準を理解することが、対策の第一歩になります。

なかでも傾斜やスロープ上での停止トラブルは発見が遅れがちです。具体的なリスクと対応策については、こちらの記事で詳しく解説しています。

要因⑤ 人的ミス・設定ミス:最も見落とされがちなリスク

どれだけ高機能なAGVでも、最後は人の操作と管理に依存する部分が少なくありません。設定ミスや誤操作は“想定外の停止”を引き起こす最大の盲点です。

よくある例として、作業者が停止ボタンに触れてしまっていたり、スケジュール管理画面で出発時間がズレて登録されていたりといったケースがあります。とくに交代勤務がある現場では、担当者ごとの操作慣れの違いがリスク要因となります。

操作マニュアルを整備し、誰が操作しても同じ結果が得られる体制をつくること。また、属人化を防ぐ教育・研修も重要な対策です。

このように、AGV停止の原因は多岐にわたりますが、それぞれに対策可能なポイントがあります。重要なのは「自社の現場ではどのカテゴリのリスクが高いか」を見極め、優先度をつけて改善策を講じることです。

よくある失敗パターンを分析し、見落としがちな注意点をまとめました。

「導入してから気づいた…」では遅い!よくある落とし穴を事前に解説。

見落としがちなポイントを洗い出し、対策も具体的に紹介しています。

初期検討段階で読むほど、失敗リスクを大きく減らせます。

→ 落とし穴対策ガイドをPDFで確認する

AGV停止の全体像を一望!原因と対策を整理した実用一覧

AGVの停止は、いずれも「突然起きるもの」ではありません。大半は、事前に兆候が見られたり、日常の運用体制に盲点があったりと、未然に防ぐ余地のあるトラブルです。このセクションでは、現場でよくある停止要因を5カテゴリに分類し、それぞれの具体的なトラブル事例・対策・予防策を一目で把握できるよう整理しました。

一覧表を活用することで、自社のAGV運用に潜むリスクを“見える化”し、優先度の高い対策から着手するための実務的なヒントとなるはずです。

AGVトラブル原因と対策早見表(対比一覧)

| カテゴリ | 主な原因 | 具体事例 | 対策 | 予防策 |

|---|---|---|---|---|

| 本体故障 | モーター異常 | 異音・発熱 | 交換・調整 | 3ヶ月ごとの点検・交換サイクル設定 |

| ナビ不良 | 磁気テープ摩耗 | テープが薄くて読取不可 | テープ張替え | 半年ごとのルートチェック |

| 通信障害 | Wi-Fi切断 | 電波遮断・干渉 | 中継器増設、チャネル変更 | 通信ログの監視 |

| 障害物 | 通路の異物 | 作業員・落下部品 | 障害物除去、センサー調整 | 動線確保・巡回点検 |

| 人的ミス | ルート設定・操作ミス | 手動停止ボタンの誤作動 | マニュアル整備 | 教育訓練・属人化排除 |

解説:この表で重要なのは、単なる「故障対応」ではなく、“再発を防ぐための仕組み”をどう構築するかという視点です。AGVは設備であると同時に、ヒューマンオペレーションとの接点も多いため、「技術的対策」と「運用ルール」の両輪で体制を整える必要があります。

たとえば、モーター故障は部品交換で済むかもしれませんが、発熱や異音を見逃すような現場体制では何度も同じ問題が起きます。

Factory DX

運営事務局

したがって、点検そのものの可視化、記録管理、教育まで含めた総合的な整備が不可欠なのです。

また、「障害物による停止」は、単なる落下物の処理ではなく「なぜその物がそこに落ちていたのか」を追究しない限り、根本解決にはなりません。センサー調整だけでなく、動線整理、警告表示、レイアウト設計など、複数部門横断の改善アプローチが求められます。

AGVが動かない…その時どうする?現場対応の基本フローを解説

多くの現場では、AGVが止まったとき「何が原因かわからない」「再起動しても動かない」「どこに連絡すればよいかわからない」という混乱が発生します。これは、AGVトラブルの「初動」があいまいだからです。

トラブルが起きた際には、人の行動を“迷いなく”“確実に”導くフローが必要です。このセクションでは、その基本的な確認手順をフローチャート形式で示します。

AGV停止時の初動対応フローチャート(簡易版)

① アラート検知

↓

② ログ/画面のアラート内容確認

↓

③ 障害物・照明・床面の現場確認

↓

④ 通信(Wi-Fi/LAN)状態チェック

↓

⑤ 本体の再起動/簡易操作

↓

⑥ エラー記録→再発防止策共有解説:現場の誰が対応しても同じ流れでトラブル対応できるよう、フローは目に見える形で現場に掲示するのが理想です。また、QRコードを活用してスマホから確認できるようにすれば、応答スピードも大幅に向上します。

重要なのは、「復旧して終わり」ではなく、エラーを共有し、同じトラブルが二度と起きないように仕組み化すること。その一歩が、記録・報告の仕組みと担当者の責任設計です。

AGVトラブルの現場実例から学ぶ、予防と対策のヒント

どんなに整備された設備でも、現場は常に変化しています。思わぬところに落とし穴があり、トラブルは往々にして“予想外の原因”から起きます。

そこで重要になるのが「他社・他現場の失敗に学ぶ姿勢」です。このセクションでは、実際のAGV運用現場で起きた代表的なトラブルと、その対策・教訓を紹介します。

トラブル事例別の原因と改善対策

以下は、代表的な3つの現場事例を比較した一覧です。

| 現場種別 | トラブル内容 | 原因 | 対策 | 教訓 |

|---|---|---|---|---|

| 物流倉庫 | AGVがルート認識不能 | 磁気テープ摩耗 | 定期交換・点検表導入 | 見えない消耗にも注目 |

| 製造工場 | 通信断で緊急停止 | 設備が電波を遮断 | 中継器設置・夜間監視強化 | 電波環境は時間帯でも変化 |

| 屋外搬送 | 晴天下で誤停止 | センサーが光を誤認識 | 感度調整・履歴管理 | 屋外センサーは専用設計が必要 |

解説:これらの事例に共通しているのは、「表面的な対策ではなく、構造的な原因に踏み込んだ対応が求められた」という点です。

たとえば磁気テープの劣化は、ルートそのものが見えていない状態で運用されていたことを意味します。つまり、見た目ではなく「センサーにどう映っているか」を可視化しなければ真の管理とは言えません。

また、通信断が「特定の時間帯だけ発生していた」という事例は、現場での定常的な電波測定やトラフィック分析が必要であることを示唆しています。

トラブルゼロを目指す!AGV安定稼働のための5つの基本施策

AGVの停止トラブルは、その多くが「防げたはずの問題」だったという後悔を残します。しかし、予兆の把握、ルール化、情報共有といった対策を日々の運用に組み込むことで、多くのリスクは確実に軽減できます。

このセクションでは、安定稼働を実現するために今すぐ始められる5つの取り組みを、具体的な実行例とともに紹介します。どれも一度整備すれば、現場の属人化を減らし、再発防止の仕組みに直結します。

点検・保守のルーティン化

AGVのトラブルの多くは、日々の摩耗・劣化・ズレの蓄積から始まります。これらを「見える化」し、定期的にケアすることで、停止の芽を早期に摘み取ることが可能です。

現場でありがちなのは、点検内容が担当者任せになっていて、何をどう見るのかが属人的になっているパターンです。これを防ぐには、週次・月次などのタイミングごとに標準化された点検項目を明文化し、誰でも実施できるマニュアル化が必要です。

さらに記録を紙で残すのではなく、クラウド上に蓄積して経年比較や傾向分析を可能にする運用を行うことで、「点検すること」自体が可視化された業務になります。

ログの活用と異常傾向の可視化

AGVは、センサー情報、走行履歴、エラーコードなど多くのデータを自動的にログとして蓄積しています。しかし、問題はそのログを「活用できている現場」が少ないことです。

ログを“残すだけ”では意味がありません。重要なのは、その中から異常傾向を抽出し、予防につなげる仕組みを整えることです。たとえば、特定のAGVが1か月に3回同じエラーを起こしていれば、それはすでにトラブルの予兆です。

アラート通知の仕組みや、頻発エラー一覧を抽出するツール、簡単なダッシュボード管理などを取り入れることで、エラーが“起きる前”に手を打つ体制を作れます。

トラブル時の初動マニュアル整備

AGVが止まったときの対応がバラバラだと、復旧に時間がかかるだけでなく、再発リスクも高まります。だからこそ、誰でも同じ判断・同じ操作ができるマニュアルの整備が求められます。

理想は、初動手順をA3用紙に図解+番号付きステップでまとめ、現場に掲示すること。また、QRコードを付けて、作業者がスマートフォンからマニュアルをいつでも確認できるようにしておけば、属人性を排除しつつ即時対応が可能になります。

さらに、実際の画面キャプチャや機体写真を使い、視覚的に「何をどう見るか」がわかる構成にすれば、新人でも数分で適切に動けるマニュアルが実現します。

通信環境の見直し

通信トラブルは最も発見が遅れやすく、しかも復旧にも時間がかかるカテゴリです。特に無線LANは「目に見えない」ため、設定ミスや干渉を見落としがちです。

まずは、AGV専用の通信帯域を確保し、不要な他機器との干渉を減らすこと。そのうえで、月次などのタイミングで通信ログを見直し、切断頻度やパケットロスなどを分析する習慣をつけることが重要です。

Factory DX

運営事務局

意外と多いのが、「平日日中は安定しているが、夜間や休日に通信不良が発生する」というケースです。

これはシフト配置や他機器稼働の影響で起きるもので、通信トラブルには“時間帯”の視点も加えて分析することがポイントです。

教育・共有体制の強化

「その場しのぎの対応で終わる」ことが、AGVトラブルの再発を招く最大の要因です。トラブル対応後には、必ず事例を関係者全員に共有し、再発防止策まで含めて文書化・教育に落とし込む必要があります。

たとえば、社内チャットや共有システムに「トラブル報告フォーマット」を作成し、エラー内容・原因・再発防止策を記録。それをもとに、月1回程度のミーティングで現場共有するサイクルを作るのがおすすめです。

属人化を防ぐには、操作手順や設定ルールを「誰が担当しても同じ結果になる」ような構成にすること。その上で、教育は“研修”ではなく“習慣”として現場に根づかせることが求められます。

AGV安定稼働のための運用チェックリスト

導入後の定期運用で実施すべき重要項目をチェック形式でまとめました。社内の定期点検や教育にも活用できます。

| チェック項目 | 頻度 | 実施方法 | 備考 |

|---|---|---|---|

| ハード部品の点検・交換 | 月1回 | 点検表に基づき実施 | モーター・バッテリーなど |

| 地図/誘導系の精度確認 | 半年1回 | 実走チェック+学習実施 | SLAM・磁気・QR対応 |

| 通信ログの確認・通信安定性評価 | 月1回 | 通信ログツール活用 | Wi-Fi、中継器、ルーター |

| 操作マニュアルの見直し/教育 | 四半期 | 全体研修・掲示更新 | 新人含めた全体対象 |

| トラブル報告と再発防止の仕組み化 | 随時 | 共有フォーマットで記録 | 属人化の排除と蓄積 |

解説:AGVの安定稼働は、点検だけでなく「情報の流れと人の行動」を仕組みに落とし込むことによって実現します。このチェックリストは“現場力”を引き出すための羅針盤として機能します。

まとめ|AGVの停止は防げる時代へ。予測と予防で実現する安定稼働

AGVの導入は、多くの現場にとって生産性向上の象徴です。しかしその一方で、AGVが突然停止するというトラブルは、想定以上の損失や混乱を招くリスクも孕んでいます。

ただし、AGVの停止は「運が悪かった」では済まされない問題です。今回解説してきたように、その多くは予兆を見逃さず、日常運用に仕組みとして組み込めば防げるリスクであり、適切な初動対応や定期点検、教育体制の構築によって、再発を抑止することが可能です。

ポイントは2つの軸にあります。ひとつは、作業者による点検・記録・フィードバックといった人の活動の精度と継続性。もうひとつは、AGVから出力されるエラーログや走行データといった機械的なデータ活用の高度化。この両者を連携させることで、初めて「事後対処」から「事前予防」へと運用のステージが上がります。

また、属人化した知識や判断を見える化し、チームとしての「AGVに強い現場」を育てることで、誰が見ても同じ判断ができる安心感と、止めない自信が備わります。

AGVはあくまで機械です。だからこそ、人の気づきと仕組みの整備によって、安全で効率的な運用環境が完成するのです。今回紹介した原因・対策・事例・チェックリストを参考に、現場に合ったルールと改善活動を今日から始めてください。

AGVの停止トラブルは、予測できるリスクであり、防げるリスクです。そして、あなたの現場の未来は、日々の運用の積み重ねによって着実に守ることができます。予防保全に真剣に取り組むことこそが、安定したAGV活用と競争力の強化につながります。

検討を進める前に、必ず押さえておくべき内容です。

よくある失敗パターンを分析し、見落としがちな注意点をまとめました。

「こんなはずじゃなかった」を防ぐためのポイントが詰まっています。

トラブルを避けるために、導入前に必ず確認しておきましょう。

→ 導入失敗を防ぐチェックリストを今すぐ見る