「人手が足りない」

「搬送作業に時間がかかりすぎている」

「ミスや労災が心配」

――そんな悩みを抱える工場・物流現場は年々増えています。

その解決策として注目されているのが、自動で走行し搬送作業を行ってくれるロボット、AGV(無人搬送車)とAMR(自律搬送ロボット)です。

本記事では、AGVとAMRの違いや種類、導入メリットをわかりやすく解説しながら、導入成功事例や費用感、補助金活用のヒントも紹介します。これからの現場改善を考える方にとって、必ず役立つ内容です。

目次

AGVとAMRの違いとは?【AGV AMR 比較・違い】

まず、AGV(Automated Guided Vehicle)とAMR(Autonomous Mobile Robot)の違いをわかりやすく整理しましょう。

| 項目 | AGV(無人搬送車) | AMR(自律搬送ロボット) |

| 移動方式 | 誘導ガイドに沿って走行(磁気テープ・マーカー等) | 自律走行(SLAMなどで環境を認識) |

| ルート変更 | 基本的に手動でルート変更 | 自動でルート判断・障害物回避も可能(※センサー併用時) |

| 柔軟性 | レイアウト変更に弱い | 高い柔軟性と汎用性 |

| 導入コスト | 比較的安価(方式による) | 高めだが多機能(方式・構成により異なる) |

どちらを選ぶべきかは、現場の広さ、レイアウト、搬送物の種類、求める柔軟性によって異なります。

主なAGV・AMRの種類と特徴【AGV AMR 種類と選び方】

【誘導方式別】

- 磁気テープ式 AGV:床に貼った磁気テープに沿って走行。低コストで導入しやすいが、経路変更には再施工が必要。

- レーザー誘導式 AGV:反射板や地図を使って精密走行。中~大規模の製造業での活用が多い。

- QRコード式 AMR:床に配置されたQRコードを読み取りながら走行。可変レイアウトに柔軟対応。

- SLAM式 AMR:環境を自己マッピングしてルート決定。センサーとの併用により障害物回避も可能。

【機体タイプ別】

- 台車型:小型で狭い通路もOK。軽量物のライン間搬送に。

- 牽引型:複数台のカートをけん引可能。工程間の大量搬送に最適。

- フォークリフト型:パレット搬送やラックへの自動昇降。

- 棚搬送型:棚ごとピッキングエリアへ移動。物流倉庫で人気。

AGV・AMRを導入するメリットとは?【工場・倉庫の省人化メリット】

- 人手不足の解消:単純搬送をロボットに任せ、作業者は価値業務へ

- 作業効率の向上:移動や待機のムダを削減、処理能力UP

- 労災リスクの軽減:フォークリフト事故などの防止につながる

- コスト削減:人件費・トラブル対応・ミスコストを抑制

- 24時間無人搬送:夜間・休日も稼働可能で生産性UP

実際の導入事例【AGV AMR 導入成功例】

製造業(自動車部品工場)

- 課題:搬送スタッフ不足と供給遅れによる生産停止リスク

- 導入までの流れ:現場診断→SLAM式AMRを5台導入→実証テスト

- 成果:搬送時間が約30%短縮。誤搬送ゼロ。現場責任者から「深夜帯も自動で動いてくれる安心感が大きい」との声

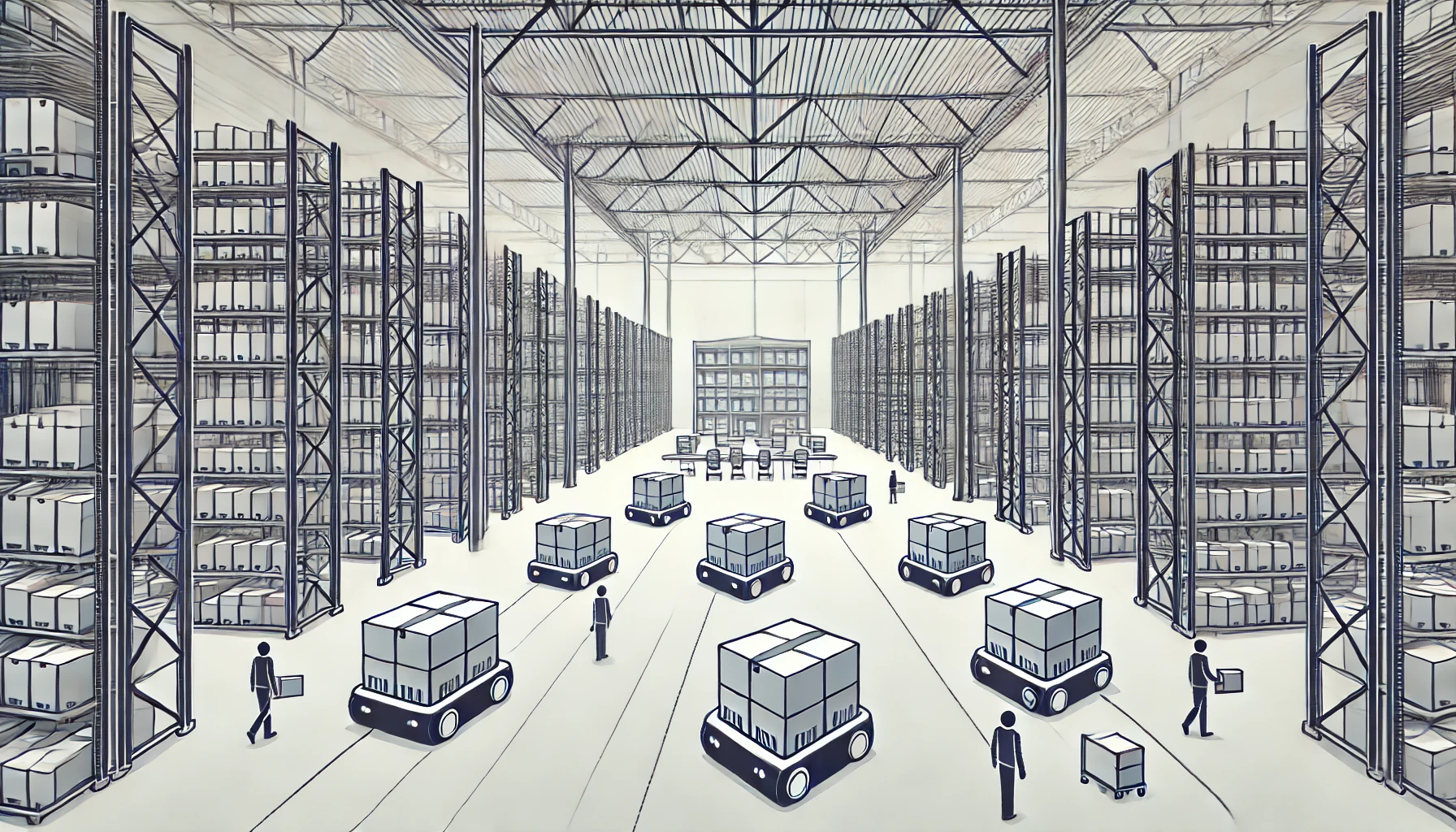

物流業(EC倉庫)

- 課題:ピッキング負荷と誤出荷の多発

- 導入までの流れ:棚搬送型AMRをエリア限定で導入し試験運用→拡張

- 成果:ピッキング効率1.5倍、誤出荷率が前年比40%減少

食品工場

- 課題:クリーンエリアへの人の出入り制限、搬送ミスリスク

- 導入までの流れ:防水仕様のAMRを導入、ルートを限定

- 成果:作業員ゼロで搬送を実現。HACCP対応も評価され取引先が増加

導入時の注意点と選定ポイント【失敗しないAGV AMR導入】

- ルート設計:床面の傾斜・段差・通行量などを事前確認

- センサー安全性:人や障害物を検知できるか(特にAMRでは重要)

- システム連携:WMS、MES、IoTとの統合可否

- 保守体制:導入後の対応スピード・支援内容

- 段階導入が有効:まずは1ラインや1工程からスモールスタート

導入コストと補助金情報(2025年最新)【AGV AMR 費用 補助金】

導入コストの目安

- 磁気テープ式 AGV:200万〜400万円/台

- SLAM式 AMR:400万〜800万円/台

※搬送距離・台数・レイアウト対応などで変動します。

※AGVとAMRの価格は誘導方式や周辺システムによっては逆転するケースもあります。

補助金情報(活用できる制度例)

- ものづくり補助金:補助率は中小企業で1/2、小規模事業者などで2/3。自動化設備の導入で多数採択例あり。

出典:ものづくり補助金公式サイト - 事業再構築補助金:新分野進出・生産プロセス転換に適用可

- 地方自治体の支援制度:都道府県単位で上乗せ補助や独自制度も(例:東京都スマート技術導入支援など)

※詳細は各補助金の公式情報をご確認ください。

導入までの流れ【AGV AMR 導入ステップ】

- 現場ヒアリングと課題整理

- 機種選定と構成提案(実機見学やPoCテスト含む)

- 補助金活用アドバイスと申請支援

- 設置・運用・教育支援

- 保守対応と効果検証

まとめ

AGV・AMRの導入は、単なる省人化ツールではなく、現場の働き方や生産性を変える“現場改革”の一歩です。特に中堅・中小企業でも導入ハードルは下がってきており、補助金の活用によって費用負担も軽減できます。