工場や物流現場で深刻化する「人手不足」「生産性の頭打ち」「安全性の課題」を解決する切り札として、自律走行搬送ロボット(AMR)への期待が高まっています。

特に業界をリードするオムロンのAMRは、その信頼性と拡張性から多くの企業で導入が進んでいます。

しかし、「大手だから安心」と安易に飛びついて、本当に自社の現場で成果を出せるのでしょうか?

本記事では、オムロンAMR導入で失敗しないために担当者が知るべき「7つの壁」を定義し、その具体的な乗り越え方を徹底解説。さらに、オムロンの技術的優位性から国内外の成功事例、そして中小ベンダーとの客観的な比較まで、多角的な情報を提供します。

「自社に最適な一台はどれか?」その答えを見つけるための、確かなヒントがここにあります。

オムロンAMR導入を成功に導く「7つの壁」と、その乗り越え方

AMRは導入すれば自動で成果が出る魔法の杖ではありません。むしろ、現場の特性や運用方法と深く結びついた、繊細なシステムです。期待通りの効果を得るためには、導入担当者が直面しがちな「7つの壁」を事前に理解し、対策を講じておくことが不可欠です。

このセクションでは、導入失敗に直結する環境・運用・管理上の課題を体系的に整理し、オムロンのソリューションでいかに乗り越えるかを具体的に解説します。

壁①:現場環境の落とし穴(環境アセスメント)

AMRの安定稼働は、整備された「舞台」があってこそ実現します。どんなに高性能なAMRでも、現場環境が悪ければ性能を全く発揮できません。下記のチェックリストは、導入後にトラブルとして顕在化しやすい「5大環境リスク」です。自社の現場が「AMRにとって過酷な環境」になっていないか、客観的に評価しましょう。

| チェック項目 | 要求仕様・理想値 | 見落としがちなNG例とリスク | 推奨される対策 |

|---|---|---|---|

| 通路幅 | ・LD/MDシリーズ: 900mm以上 ・HDシリーズ: 1,200mm以上 | ・一時的な資材や台車が常時置かれ、実質的な有効幅が不足 ・人とAMR、フォークリフトがすれ違う際のヒヤリハット多発 | ・通路の5S徹底とラインマーキングによるゾーニング ・MobilePlannerで時間帯別ルートを設定し、人や他車両との動線を分離 |

| 床の状態 | ・段差: 2cm未満 ・勾配: 8%(約4.6度)以内 ・素材: 滑りにくい材質(コンクリート等) | ・経年劣化による床のひび割れや、スロープと床の継ぎ目にある僅かな段差 ・濡れた床や油の飛散によるスリップと停止位置のズレ | ・段差解消スロープの設置、またはグレーチング上のゴムシート敷設 ・定期的な床清掃のルール化と、滑りやすいエリアの徐行設定 |

| 照明と反射 | ・SLAM方式: 天井や壁の構造物が認識できる明るさ ・Acuity: 天井照明が安定して点灯 | ・西日が差し込む時間帯や、大型トラックが搬入口を塞いだ際の急な明るさの変化 ・鏡面仕上げの壁や床、ガラス窓によるレーザー光の乱反射 | ・Acuity搭載モデル(HDシリーズ等)を選定し、照明変化に強い構成にする ・反射しやすい箇所にマット素材のシートを貼る等の環境改善 |

| 通信環境 | ・Wi-Fi強度: -65dBm以上 ・接続の安定性: 死角エリアがないこと | ・高積みの在庫や金属製の棚、大型設備の裏側が電波の死角になる ・他の無線機器(トランシーバー等)との電波干渉 | ・専門家によるサイトサーベイを実施し、電波強度マップを作成 ・Wi-Fiアクセスポイントの増設やアンテナ位置の最適化 |

| 特殊環境 | ・粉塵、油、水分の多い場所 ・クリーンルーム、冷凍倉庫など | ・センサー前面に付着した油汚れや結露による測位エラー ・静電気による基板へのダメージや、低温環境でのバッテリー性能低下 | ・防水・防塵対応モデルの選定や、センサー部の定期清掃を保守契約に含める ・環境に応じた専用カスタマイズをSIer(システムインテグレータ)に相談 |

これらのリスクを導入前に洗い出し、対策を講じることで、稼働後のトラブルを9割以上防ぐことが可能です。

壁②:複数台運用の複雑化(スケーラビリティ管理)

AMRの真価は、複数台が連携して構内全体の搬送を最適化することで発揮されます。しかし、1台のテスト導入では見えなかった問題が、2台、3台と増えるにつれて急激に顕在化します。これは「スケーラビリティの壁」と呼ばれ、多くの企業がつまずくポイントです。

| 課題領域 | 1台導入時(PoC)の状況 | 複数台導入時に顕在化する問題 | オムロンが提供する解決策 |

|---|---|---|---|

| 交通管理 | ・手動調整で十分対応可能 ・障害物回避もシンプル | ・交差点での渋滞、デッドロック(膠着状態)の発生 ・互いに道を譲り合い、全体の搬送効率が低下 | Fleet Manager (FLOW Core) ・最大100台のAMRを集中制御し、動的にルートを分散 ・渋滞を予測し、最適な経路をリアルタイムで指示 |

| タスク割り当て | ・特定の搬送タスクを固定で割り当てる | ・緊急の搬送タスクにどのAMRを向かわせるべきか判断が困難 ・特定のAMRにタスクが集中し、他のAMRが待機状態になる | ジョブ割り当て最適化 ・各AMRの位置、バッテリー残量、現在タスクを考慮し、最も効率的な1台を自動で選択 |

| 充電管理 | ・業務終了後に手動で充電 | ・充電タイミングが重なり、稼働可能なAMRが不足 ・バッテリー切れによる搬送ラインの停止リスク | バッテリー管理自動化 ・バッテリー残量に応じて自動で充電ステーションへ移動 ・全AMRの稼働率を平準化するよう充電タイミングを分散 |

| システム継続性 | ・制御PCの故障=システム全体の停止 | ・メイン制御サーバーが故障すると、全AMRが停止し、生産ラインに致命的な影響 | フェイルオーバー構成 ・メイン制御機(EM2100)故障時に、待機系のサーバーが自動で処理を引き継ぎ、運用を継続(BCP対策) |

いきなり10台以上を導入するのではなく、1~3台のスモールスタートで通信負荷や交差エリアの課題を把握し、Fleet Managerによる制御を習熟することが、大規模展開を成功させる最短ルートです。

壁③:導入後の予期せぬトラブル(運用フェーズ)

環境を整え、複数台管理の準備をしても、日々の運用では予期せぬトラブルが発生します。しかし、それらの多くは原因と対策のパターンが決まっています。下記の表は、導入企業からの問い合わせで頻出する「つまずき事例」とその処方箋です。「何を見落としていたか」を事前に把握し、トラブルに強い運用体制を構築しましょう。

| つまずき事例 | 考えられる根本原因 | 導入前にできる予防策 | 導入後に有効な対策 |

|---|---|---|---|

| AMRが頻繁に停止・迷走する | 1. センサーの汚れ、水滴付着 2. 現場レイアウト変更後のマップ未更新 3. Wi-Fiデッドスポットの存在 | ・環境アセスメントで清掃頻度を定義 ・マップ更新の運用ルールを策定(例: 月1回) ・サイトサーベイで電波強度マップを作成 | ・センサー清掃の定期チェックリストを運用 ・MobilePlannerでレイアウト変更箇所を再マッピング ・Wi-Fi中継器の設置やアンテナ位置調整 |

| 指定位置で正確に停止しない | 1. 床のスリップによるタイヤの空転 2. 荷物の積み方による重心のズレ 3. CAPS/HAPS等の高精度停止機能の未設定 | ・滑りやすい床材の改善、清掃の徹底 ・積載方法の標準化と作業者への教育 ・PoC段階で必要な停止精度を定義 | ・停止位置周辺の床面に滑り止めテープを貼る ・荷崩れ防止ガイドの設置 ・MobilePlannerで停止パラメータを再調整 |

| バッテリー劣化が想定より早い | 1. 過充電・過放電の繰り返し 2. 高温環境での運用・保管 3. 急加速・急停止の多いルート設定 | ・Fleet Managerによる最適充電計画の策定 ・バッテリー保管場所の温度管理 ・走行ルートの最適化と加減速設定の見直し | ・バッテリーのヘルスチェックを定期的に実施 ・FLOW iQで稼働データを分析し、負荷の高いルートを特定・改善 |

| 危険エリアへの侵入懸念 | 1. 仮想フェンス(進入禁止エリア)の設定漏れ 2. 人の飛び出しなど、予測不能な動きへの対応 3. 段差や開口部への接近 | ・設計段階で危険エリアを全て洗い出し、図面に反映 ・リスクアセスメントの実施 ・物理的な安全柵の設置検討 | ・MobilePlannerで進入禁止ゾーンや徐行エリアを厳密に設定 ・警告音やパトライトを追加で搭載 ・レーザースキャナーの検知範囲や感度を調整 |

これらのつまずきは、導入前の綿密な計画と、導入後のデータに基づいた継続的な改善活動によって必ず乗り越えられます。保守契約に「予防点検」や「稼働分析レポート」を含めることで、トラブルの芽を早期に摘み取り、AMRの効果を最大化できます。

壁④:費用対効果の証明(投資対効果の壁)

AMR導入の最初の関門は、経営層や経理部門を納得させる「投資対効果(ROI)」の証明です。単なる人件費削減だけでは、高額な初期投資の妥当性を示しきれないケースが多くあります。

| 課題・疑問 | よくある失敗例 | 乗り越えるための視点 |

|---|---|---|

| 効果の定量化 | 「搬送作業員2名分の人件費削減」といった直接効果のみで試算し、投資回収期間が長く見えてしまう。 | 間接効果・定性効果を金額換算する。 ・ヒューマンエラーによる製品破損の削減額 ・生産ラインの停止時間短縮による機会損失の削減額 ・作業者の負担軽減による離職率低下や採用コストの抑制効果 |

| 予算の確保 | AMR本体価格のみを計上し、システム設計費、保守費用、環境改善工事費などを見落とし、後から追加予算が必要になる。 | TCO(総所有コスト)で考える。 オムロンのROI試算ツールなどを活用し、初期投資だけでなく、5年間の運用コストと、それによって得られるトータルな利益を可視化する。 |

壁⑤:現場の心理的抵抗(人的・組織的な壁)

最新技術の導入は、現場作業者の協力なくしては成功しません。「仕事を奪われる」「操作が難しそう」といった不安や反発は、プロジェクトを停滞させる大きな要因です。

| 課題・疑問 | よくある失敗例 | 乗り越えるための視点 |

|---|---|---|

| 現場の反発 | トップダウンで導入を決定し、現場への説明が不十分なままAMRを投入。結果、誰も使いたがらない「置物」と化す。 | 計画初期から現場のキーパーソンを巻き込む。 ・PoC(概念実証)に現場リーダーを参加させ、「便利な道具」であることを体感してもらう。 ・AMRを「仕事を奪う敵」ではなく、「辛い作業を代行してくれる仲間」として位置づける。 |

| 教育不足 | 管理者だけに操作研修を行い、一般作業者への教育を怠る。エラー発生時に誰も対応できず、結局ラインが止まる。 | 役割に応じた多層的な教育を実施する。 ・一般作業者向け:「安全な停止・再開方法」 ・現場リーダー向け:「簡単なルート変更、エラー対応」 ・管理者向け:「Fleet Managerでの全体最適化」 オムロンの充実した教育プログラムや、直感的な操作性を活用する。 |

壁⑥:既存システムとの連携(IT・システム連携の壁)

AMRの能力を最大限に引き出すには、倉庫管理システム(WMS)や生産実行システム(MES)といった上位システムとの連携が鍵となります。この連携がうまくいかないと、AMRは「賢いコンベア」止まりになってしまいます。

| 課題・疑問 | よくある失敗例 | 乗り越えるための視点 |

|---|---|---|

| データ連携 | AMRはスタンドアロンで動かし、搬送指示は紙や口頭で実施。結局、指示を出すための人員が必要になり、自動化効果が半減。 | API連携を前提としたシステム設計を行う。 ・オムロンのFleet Manager(FLOW Core)が持つAPIを活用し、WMS/MESからの搬送指示でAMRが自動で動く仕組みを構築する。 ・実績のあるSIer(システムインテグレータ)を選定し、自社の既存システムとの連携を任せる。 |

| IT部門との協力 | IT部門への相談が遅れ、セキュリティポリシーやネットワーク仕様が壁となり、導入直前で計画が頓挫する。 | プロジェクトのキックオフ段階からIT部門を巻き込む。 ・ネットワーク要件(Wi-Fi強度、VLANなど)やサーバー構成、セキュリティ対策について早期に合意形成を図る。 |

壁⑦:導入後の安定稼働(保守・運用体制の壁)

AMRは「導入して終わり」の製品ではありません。稼働データに基づいた継続的な改善と、万が一のトラブルに迅速に対応できる保守体制がなければ、長期的な安定稼働は望めません。

| 課題・疑問 | よくある失敗例 | 乗り越えるための視点 |

|---|---|---|

| トラブル対応 | エラー発生時の切り分けルールや連絡体制が不明確で、復旧までに数時間~数日を要し、生産計画に大きな影響が出る。 | 保守契約とエスカレーションルールを明確化する。 ・オムロンやSIerが提供する保守プラン(定期点検、オンサイト対応)に加入する。 ・「センサー清掃」「再起動」など現場でできる一次対応と、専門家を呼ぶ判断基準を定義しておく。 |

| 継続的な改善 | 導入時の設定のまま数年間運用し、生産量の変動やレイアウト変更に対応できず、AMRの稼働率が徐々に低下する。 | データに基づいた改善サイクルを回す。 ・オムロンの稼働分析ツール「FLOW iQ」などを活用し、ヒートマップで渋滞箇所を特定したり、バッテリーの消耗度を監視したりする。 ・定期的にルートやタスク割り当てを見直し、常に最適な運用状態を維持する。 |

メーカー選定や導入準備にあたって具体的な“失敗回避の7ポイント”と無料チェックリストを自社に取り入れるには、こちらの記事もぜひご覧ください。

現場の課題に合ったAMRを選ぶために、必要なチェックポイントを整理しています。

タイプ別の特徴や選定の落とし穴もわかりやすく解説。

選び方を間違えたくない方は、検討初期の今こそご活用ください。

→ AMR選定のチェックリストを今すぐ見る

オムロンAMRの実力とは?自律搬送の核心技術と導入メリット

自動化を本格的に進めたい現場において、「人手不足をどう補うか」「限られたスペースで効率をどう上げるか」という課題は非常に切実です。そんな中、オムロンのAMR(Autonomous Mobile Robot)は、単なる搬送ロボットではなく、自律走行・高精度停止・一括制御管理まで備えた“現場適応型ロボット”として注目を集めています。

特に、導入にあたって工場内の改修が不要で、柔軟にレイアウト変更にも対応できるという点は、固定式のAGVやコンベアにはない大きな利点です。

オムロンAMRの具体的な導入メリット

- 磁気テープ・ビーコン不要で初期工事不要

- 走行ルートや停車位置の変更もソフトウェア上で完結

- Fleet Managerで複数台を効率管理できるため、スケール運用が可能

- 高精度停止と多重安全機構により、人との協働も安心

- ERPやMESとの連携も可能で、DX基盤としての拡張性も高い

オムロンのAMRは、単なる“搬送装置”ではなく、生産性・安全性・柔軟性・拡張性のすべてを備えたスマート搬送ソリューションです。

主要シリーズ(LD/MD/HD)の違いと得意分野

シリーズの選定は、AMR導入の成否を左右する最も重要なポイントのひとつです。

オムロンは搬送対象の重量・現場の環境・搬送距離などに応じて、3シリーズ(LD/MD/HD)をラインナップしています。それぞれの特徴を明確に把握することで、「どれを導入すればいいか」という意思決定がぐっと現実的になります。

【シリーズ別比較表】

この表により、現場の用途ごとにどのシリーズが適しているかが一目で分かります。

| シリーズ | 最大積載量 | 稼働時間(最大) | 得意な現場/主な用途 | 特筆機能 |

|---|---|---|---|---|

| LDシリーズ | 60〜250 kg | 最大13時間 | 中小部品の搬送、研究施設、クリーンルーム | CAPS(±8mm停止)/HAPS(±0.4°向き制御)/静音設計 |

| MDシリーズ | 650/900 kg | 最大10時間 | 工場間搬送、ライン間供給、重量部品搬送 | 回転半径0mm/段差検知・昇降補助あり |

| HDシリーズ | 1,500 kg | 最大12.5時間 | パレット/重量物搬送、フォークリフト代替 | Acuity(天井認識)/CAPS+リフト連動/パレット検知機能 |

特にLDシリーズは、高精度停止技術により±8mm以内の誤差で荷下ろしが可能で、AGVでは難しい「細かい位置決め搬送」を得意とします。一方、HDシリーズは従来フォークリフトで行っていた搬送業務を無人化できるため、重量物現場での事故リスクを大幅に軽減します。

搭載技術と強み(自己位置認識、障害物回避、Fleet Manager など)

オムロンAMRのコアとなる強みは、ハードウェア性能に加え、ソフトウェアによる自律走行制御と安全性への配慮にあります。

AMRが自律走行する仕組み

この図は、AMRが施設内で人や他の機器と衝突せず、自律的にルートを判断しながら走行するまでの全体フローを簡略化したものです。

[センサー群] → 施設マップ取得+周囲状況把握

↓

[SLAM技術] → 自己位置認識・ルート判断

↓

[Fleet Manager] → ルート調整・交通管理・複数台制御

↓

[モーター・制御機構] → 指定位置まで正確停止このように、SLAMによる自己位置把握+リアルタイム交通制御があるため、オムロンのAMRは障害物を自動で回避しながら複数台で効率的に走行できます。Fleet Managerの導入により、最大100台まで同時に一括管理が可能です。

さらに、最新のAI画像認識技術を搭載したAMRによって、色・形・動く物体の高度な判別能力が実現され、より複雑な環境への対応が可能になります。AI画像認識技術については、以下の記事にて詳しくご紹介しています。

また、Acuity機能を活用すれば天井照明や固定構造物を目印にし、照明条件が変わっても自己位置を見失いません。これは照明変化や反射によって誤動作しやすい他社AMRとの差別化要素といえます。

オムロンAMR導入で得られる効果(省人化、安全性、生産性)

導入した現場で「どのくらい効果が出たのか」という実績は、もっともユーザーが気にするポイントです。以下に代表的な効果を紹介します。

- 月間平均400時間の搬送作業を削減(オムロン社内実績)

- 労働時間の40%を高付加価値業務へ移行可能に

- 360°センサーで人・物の接近を即時検知し、時速1m以下で緊急停止

- ISO 3691-4(産業用移動ロボットの安全規格)に準拠

- Fleet Managerによる最短経路制御で日当たり走行距離を約25%削減

- バッテリー残量に応じた自動充電・バッファ走行管理により、ダウンタイム最小化

導入前は想定しきれなかった効果として、「現場の作業動線が見直され、副次的に全体の生産フローが効率化した」という声も多く聞かれます。

より詳細な導入効果や人手不足解消、ROIの改善事例については、以下の記事をご覧ください。

オムロンAMRの導入事例まとめ|国内外の成功パターン

AMR導入を検討する際、多くの現場担当者が気にするのは「実際の導入先でどう機能しているのか」「どの程度の成果が出ているのか」という点です。

このセクションでは、オムロンのAMRが具体的にどのような現場で稼働し、どのような成果を上げているのかを紹介します。自社の現場にも近い業種や環境があるかどうかを照らし合わせながら読み進めてください。

オムロン社内工場での運用事例(包装搬送など)

オムロンは自社工場にて、AMRを実運用しながら開発と改善を繰り返しており、その知見とフィードバックを製品に反映しています。

包装工程でのデモ運用(LD‑60)

食品工場を想定した包材搬送実験にて、LD-60を用いた実証を実施。以下のような実用性が確認されています。

- レーザスキャナによる自己マッピングとナビゲーション

- 障害物の検知・自律的な迂回ルート選択

- ガイドテープ不要での運用

- レイアウト変更後の再マッピングが最短半日で完了

このレベルの柔軟性は、レイアウト変更が頻繁な現場にとっては非常に大きなメリットです。

オムロン滋賀工場(綾部/草津)

オムロンの拠点工場では、検査ライン・工程間搬送・構内配送など多様な搬送用途で自社AMRを導入。Web動画でも、製品組立〜最終工程まで一貫してAMRが稼働している様子が紹介されています。

他社導入事例(FUJI、Garnet、海外事例など)

以下は、オムロンAMRを導入した他企業の実績の一部です。日本国内外問わず、多様な業種・工程で利用が広がっています。

- FUJI(SMTライン)

自動機メーカーFUJIでは、SMT部品の供給にAMR+スマートローダーを導入。段取り作業を大幅に軽減し、熟練作業者の負荷分散を実現。 - OKIサーキットテクノロジー

山形県の基板製造工場では、AMRによる工程間搬送を導入し、全体生産性を10%向上。 - GlobalFoundries(シンガポール)

クリーンルーム環境にてLD-90を60台導入。24時間稼働体制で労働生産性が5%以上改善。 - Škoda Auto(チェコ)

LD-130CTが1日120回以上稼働、累計35kmを無人搬送。人員の安全性と作業効率を同時に向上。 - Vola A/B(デンマーク)

高級水栓メーカーVolaでは、9台導入から始め、FLOWによる集中制御を評価。段階的に構内全体へAMR展開を進行中。

成果データから見る導入効果(工数削減、搬送精度、安全性)

導入先企業の成果を定量的に見ると、AMRが単なる省人化ツールではなく、業務の再設計やフロー最適化に寄与していることが明確です。

以下は、代表的な導入企業における効果指標を簡潔に整理した表です。単に“無人搬送が可能”というだけでなく、工程設計全体にどれだけのインパクトをもたらすかを確認してください。

| 導入先企業 | 主な導入効果 | 数値的成果 |

|---|---|---|

| オムロン(三機工業連携) | 空調検査ロボ連携 | 工数75%削減 |

| OKIサーキットテクノロジー | 工程間搬送の自動化 | 生産性10%向上 |

| GlobalFoundries | クリーン環境での高頻度搬送 | 労働生産性5%向上 |

| Škoda Auto | 日120往復・自律運用 | 搬送コスト削減・安全性向上 |

| Vola A/B | フェーズ導入+集中制御(FLOW) | 担当者を他業務へ配置転換 |

この表が示すように、オムロンのAMRは単に搬送を自動化するだけでなく、「作業員の再配置」「安全性の向上」「業務の再設計」といった、現場全体の生産性と柔軟性の底上げに直結しています。

Factory DX

運営事務局

このように、オムロンのAMRは、すでに多様な業界・規模の企業に導入されており、その結果として得られる成果も明確です。

自社での導入を検討している方にとって、これらの事例は「導入後の具体的なイメージ作り」に役立つはずです。どの事例が自社の課題に近いかを照らし合わせることで、次のアクションに踏み出しやすくなります。

オムロンAMR導入フローと支援体制|初期調査から稼働後サポートまで

AMR導入は単なる機器の導入ではなく、「現場環境・業務フロー・人材教育・継続運用」すべてを含んだプロジェクトです。オムロンでは、現場ごとの最適解を見出すためのフェーズを明確に設け、導入後の成果が出るまでをトータルで支援しています。

導入ステップ(現場調査 → シミュレーション → 導入・運用)

AMRの成功導入には、単にロボットを搬入するだけでは不十分です。「現場の特性に応じた調整設計」と「教育・分析による継続的最適化」が不可欠です。以下はオムロンが推奨する導入7ステップです。

この導入ステップは、「まず1台試す」「社内評価後に横展開する」など、企業のフェーズに応じて柔軟にカスタマイズ可能です。

1. 現場調査:

導線幅・床材・障害物・Wi-Fi環境などを確認し、最適なモデルと構成を選定。

2. PoC/シミュレーション:

仮想環境での動作確認や、実機貸出による効果検証。上長・現場担当の納得感を醸成。

3. システム設計・仮導入:

Fleet Manager(FLOW Core)によりルート構成・スケジューリングを事前検討。

4. 本設置:

SLAM方式により、実環境マップ作成・ルート自動設計を最短半日で完了。

5. 操作教育:

現場作業者・管理者へ、運転/停止/設定変更/エラー対応などの研修を実施。

6. 運用最適化:

稼働ログを元に、走行ルート・バッテリー配置・待機タイミングなどを改善。

7. 拡張展開:

成果確認後、同一拠点での多台数運用や、他拠点展開に向けて再設計。このような段階的設計により、「最初から完璧な全自動化」を目指すのではなく、“試す→学ぶ→広げる”という現場起点の導入プロセスが実現可能になります。とくに、PoC段階での合意形成と社内納得は、AMRの社内定着において極めて重要です。

コスト構造とROIの考え方

「AMRの導入にはいくらかかるのか?」という質問は非常に多い一方で、重要なのは単価ではなく“回収できるか”という観点です。オムロンでは、初期コスト・運用コスト・効果を踏まえたROI試算ツールを提供し、回収期間や貢献度を事前に定量化できます。

【コスト構成とROI要素】

[初期コスト] → AMR本体 + ソフトウェア + 設置工事 + シミュレーション設計費用

[運用コスト] → 保守契約 + 教育研修 + 拡張開発

[導入効果] → 搬送人員の削減 + 工程短縮 + 稼働時間延長 + ヒューマンエラー削減

[結果] → 回収期間の短縮/他拠点転用可否たとえば、1人の搬送担当者の月額コストを15万円とした場合、1台のAMRがその稼働を代替できれば年間180万円の削減になります。

設置から1.5〜2年での投資回収を実現した事例も多くあります。単なる初期価格の比較だけでなく、「何を削減し、何を高められるか」という視点が重要です。

導入後の保守・アップデート体制

AMRは“設置して終わり”ではありません。日々の使用における消耗・環境変化・業務再編に対応するため、保守とアップデートは不可欠です。

オムロンは、導入後も以下の体制で運用を支援しています。

- 定期保守・予防点検:センサー・バッテリーの劣化監視、ソフトウェア異常の早期検出

- ソフト更新:Mobile Planner/FLOW Core の最新機能を随時反映

- 全国170社以上のSIパートナー網によるオンサイト対応

- FLOW iQによる稼働分析:ルートの偏りや停止頻度を可視化、ヒートマップ化による改善提案

これらにより、導入後のトラブルを最小限に抑え、継続的な改善と成果最大化が図れます。

オムロンAMRと中小ベンダーの違い|導入判断の2視点

AMRを導入する際、多くの企業が最初に比較するのは「大手メーカー vs 中小ベンダー」です。大手には信頼性とスケールメリットがあり、中小には柔軟性とスピード感がある。重要なのは、自社の導入目的とフェーズに応じた選定です。このセクションでは、選定時に迷いやすい2つの視点から、両者の特徴を客観的に整理します。

サポート体制と導入後の継続性の違い

AMRは稼働してからが本番です。トラブル対応、再設定、システム更新など、運用中のサポート体制が導入判断の重要指標となります。

以下では、導入前後の支援体制・保守の制度設計・トラブル対応の即応性などに関する違いを比較しています。

| 観点 | オムロン | 中小ベンダー |

|---|---|---|

| 導入支援 | 全国および海外に支援ネットワークあり。SIerや支援センターと連携。 | 拠点・地域によっては密着型のサポートを展開。導入から運用まで一貫対応する事例も多い。 |

| 保守・更新 | ソフトウェアの定期更新や保守契約制度が整備されている。 | 製品・契約内容によるが、直接的で柔軟な対応が可能。設計担当が保守にも関与する場合がある。 |

| サポート形態 | 標準化されたマニュアル・教育体系を提供。 | 個別対応により現場に即したサポートや仕様変更がしやすい。 |

オムロンのような大手は、トラブル時の代替機・技術者派遣の体制が確立されており、BCP観点で安心感がある一方、中小ベンダーは“顔が見える支援”で柔軟かつ即応的な対応を期待できるという強みがあります。自社が重視するサポートの「範囲」と「深さ」を明確にしておくことが重要です。

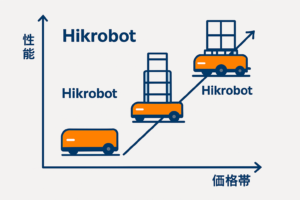

以下の記事では、人気ベンダーの1つであるHikrobot社のAMRにおける具体的なスペック比較、価格目安、導入事例などを通じて、現場特性にどうマッチするかを詳しく整理しています。

スモールスタート・実証導入への柔軟性

いきなり本格導入するのではなく、まずは小さく試してみたいというニーズは年々高まっています。PoC(概念実証)からの段階的導入における柔軟性の差も、ベンダー選定時に注目すべきポイントです。

下記の比較表では、「初期導入への柔軟さ」「小ロット展開への対応」「拡張時の再設計リスク」などを整理しています。

| 観点 | オムロン | 中小ベンダー |

|---|---|---|

| PoC対応 | シミュレーションツールやデモ機による検証支援体制が整っている。 | 顧客との初期調整に注力し、柔軟な構成・短期検証に対応する事例も多い。 |

| 初期導入の柔軟性 | 標準モデルによる段階導入を推奨。長期計画と相性が良い。 | 導入規模に合わせて段階的にスモールスタート可能。費用感や納期の調整がしやすい。 |

| 拡張性 | 製品間の統合性が高く、拡張時の再設計が不要なケースが多い。 | 初期設計を柔軟に行える反面、拡張時には仕様変更が必要になる場合もある。 |

大手ではPoCフェーズのサポート体制や資料が豊富で、社内稟議や経営層向けの合意形成に役立ちます。一方、中小ベンダーは「まず1台」からスタートしやすく、納期短縮やコスト圧縮の柔軟性もあります。

導入初期の“心理的ハードル”を下げたい場合には、中小ベンダーがフィットする可能性も高いです。

総合コメント

- オムロンは、標準化された製品体系と支援体制を活かして、長期運用・再現性重視の構成に強みがあります。

- 中小ベンダーは、現場に密着した対応や特注開発への柔軟性が高く、短期実証・小規模導入からの展開に適しています。

選定時には「誰が使い、どの業務をどう変えたいか?」という具体的な目的に立ち返ることが大切です。その上で、費用対効果・拡張性・保守対応などのバランスを踏まえた判断が求められます。

Factory DX

運営事務局

中小だから不安、大手だから安心ではなく、「自社にとっての最適解は何か?」という視点で検討することが、AMR導入成功への第一歩です。

よくある導入失敗の原因と、その回避策をわかりやすく整理しました。

失敗しないためのポイントを、具体的なチェックリスト付きで解説。

事前に知っておかないと、思わぬトラブルに繋がる恐れがあります。

→ 失敗を避けるためのチェックリスト付き資料を無料ダウンロード