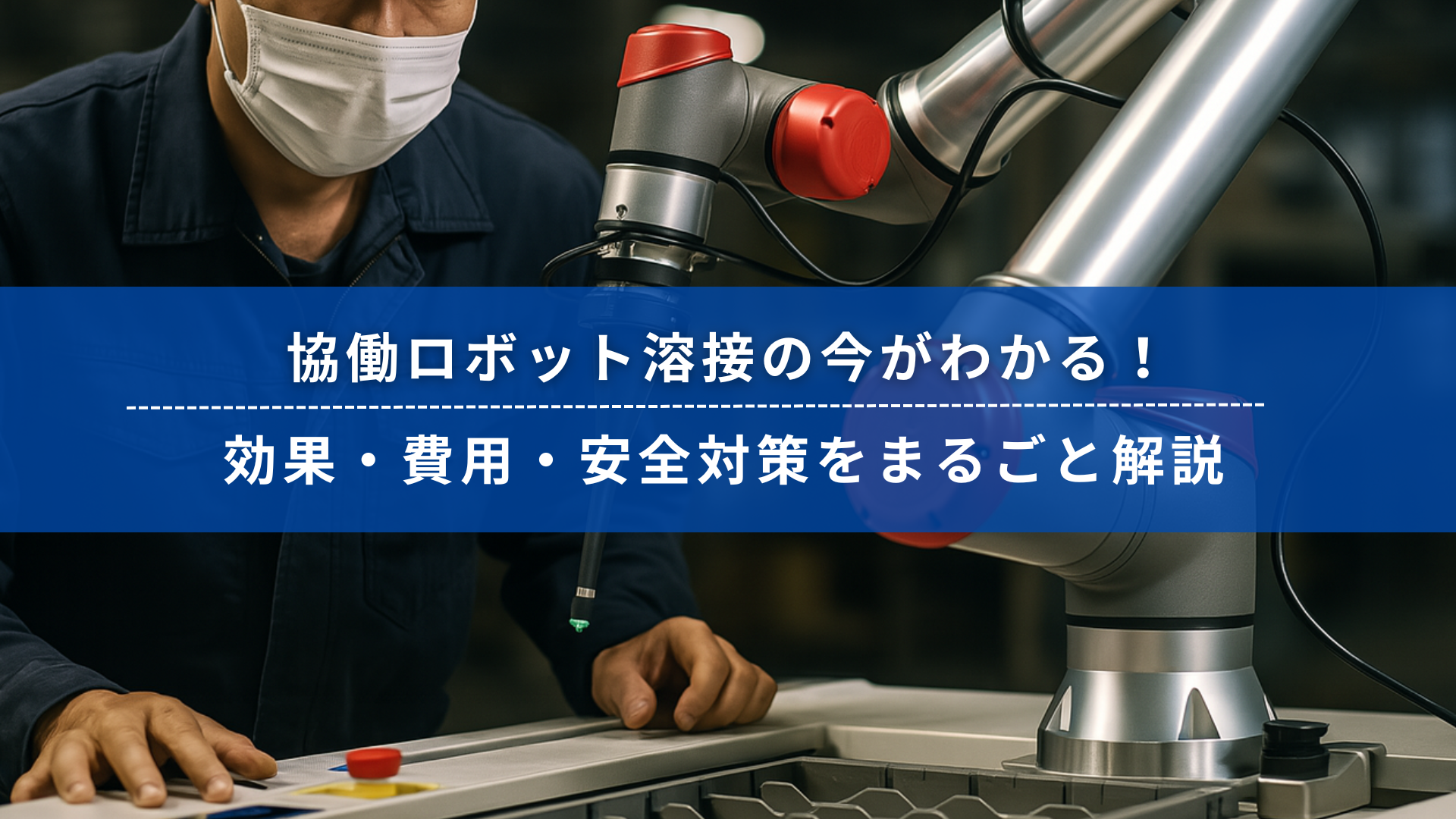

「溶接工程の自動化、気にはなっているけど…」

そんな声が現場で増えてきた今、協働ロボットという選択肢が現実味を帯びてきています。

熟練者の高齢化、人手不足、品質のバラつき——

どれも放置できない課題ですが、すぐに正解が見つかるわけでもない。

だからこそ、検討すべきは“人と協力できるロボット”という選択肢です。

とはいえ、実際にどんな溶接に対応できるのか、いくらかかるのか、

安全面や教育はどうすればいいのか——そういった具体的な情報は意外とまとまっていません。

この記事では、協働ロボットによる溶接の進化を、現場目線で掘り下げます。

事例・費用・適用プロセス・リスク対策まで、導入前に「本当に知っておくべきこと」を一つにまとめました。

なんとなく気になる段階から、一歩踏み出す判断材料が欲しい方へ。

ここで得られる情報が、今後の導入判断に確実に役立つはずです。

現場が語る、協働ロボット溶接のリアルと導入最前線

今、なぜ“溶接”に協働ロボットが導入されているのか?

製造業の現場では、かつて人手に頼っていた溶接工程に変化の波が訪れています。その中心にあるのが「協働ロボット溶接」の導入です。この動きの背景には、単なる人手不足や自動化ニーズの高まりだけではなく、業界構造そのものの変化があります。

まず押さえておくべき現実は、日本国内の溶接工の平均年齢が年々上昇し、若年層の就業率が低下していることです。溶接は「技術継承が難しい」「作業環境が厳しい」という特性から、若者離れが顕著に進んでいます。その一方、製品サイクルの短期化や多品種少量生産への対応力が問われる現場では、柔軟かつ安定した品質での溶接作業が求められています。

ここで注目されているのが、協働ロボットです。従来の産業用ロボットとは異なり、人と同じ空間で安全に作業できる協働型のロボットは、熟練者の技術を補完しながら、人手不足という構造的課題を現実的に解決しうる選択肢となりつつあります。

特に中小製造業においては「ティーチングが簡単」「立ち上げコストが低い」「設置スペースが小さい」などの導入障壁の低さが魅力となり、現場に即した形での導入が加速しています。

なお、協働ロボットの基本的な仕組みやメリットについては、こちらの記事で詳しく解説しています。

協働ロボット導入による3つの課題解決

以下の表では、よくある3つの課題と、それに対して協働ロボットがどう機能するのかを整理しました。

| 課題 | 協働ロボットによる解決策 |

|---|---|

| 人材不足 | 人と同じ空間で作業可能。1人が複数台を操作。 |

| 技術継承の困難 | ティーチングによるノウハウの定型化・共有が容易 |

| 多品種少量生産への対応 | 短時間で段取り変更が可能な柔軟性 |

上記のように、協働ロボットは単なる「自動化ツール」ではなく、現場の制約や変化に適応できる「柔軟な共存パートナー」として位置づけられています。

従来の溶接自動化と何が違うのか?(ティーチング・作業者との共存)

これまでの溶接自動化と協働ロボット溶接では、前提となる考え方や設計思想に大きな違いがあります。とくに、現場との「距離感」「柔軟性」「操作性」の3点が決定的に異なります。

従来の自動溶接と協働ロボット溶接の比較

従来の自動溶接と協働ロボット溶接には、前提そのものが異なる決定的な違いがあります。

以下の比較表では、両者の特徴を4つの観点から整理しました。

| 従来の自動溶接 | 協働ロボット溶接 |

|---|---|

| 安全確保に柵が必要 | 作業者と同じ空間で共存可能 |

| 専門的なプログラミングが必要 | 誰でも扱える直感的な操作 |

| 設備が大型で固定 | 小型でレイアウト変更にも柔軟 |

| 完全な自動化が前提 | 人と協働しながらのハイブリッド型 |

このように、協働ロボットは単なる「省力化」のための設備ではありません。むしろ、熟練工と新たな技術の架け橋となり、現場の柔軟性と生産性を同時に引き上げる存在なのです。技術の継承が困難とされる日本のものづくり現場において、これほど合理的かつ実用的な選択肢は他に類を見ません。

協働ロボットは、どんな溶接に向いている?現場での適用事例とプロセス

対応可能な溶接手法(アーク/TIG/スポット等)

協働ロボットが対応可能な溶接手法は年々拡大しており、現在では主に以下の3つの溶接方式に対応しています。

1つ目は「アーク溶接(MIG/MAG溶接)」です。これはもっとも導入事例が多く、鉄やステンレス、アルミなど幅広い材料に対応できるため、汎用性の高さが魅力です。溶接スピードも速く、量産向けの中小ロットにも柔軟に対応できます。

2つ目は「TIG溶接」です。こちらは母材を溶かしながら精密な仕上げが可能なため、薄板や高品位な外観が求められる製品で重宝されています。溶接技術としては難易度が高いため、協働ロボットでの自動化が特に有効です。

3つ目は「スポット溶接」で、自動車部品など金属板を点で接合する際によく使われます。これはパルス制御や加圧制御が求められるため、専用のツールとロボット制御がセットで必要になります。

協働ロボットが対応できる主な溶接方式とその特徴

以下の表では、主要な溶接方式と、それぞれの適用分野・特徴を整理しました。

| 溶接方式 | 適用分野 | 特徴 |

|---|---|---|

| アーク溶接 | 汎用製造業全般 | 作業スピードが速く、汎用性が高い |

| TIG溶接 | 精密機器・装飾製品等 | 美観と精度が重視される製品向き |

| スポット溶接 | 自動車・大型構造物 | 高速・高強度の接合が可能 |

補足:それぞれの溶接方式において、協働ロボットの導入には溶接電源との互換性やトーチ操作の再現性が求められるため、選定段階での綿密な要件確認が必要です。

業種別事例(例:精密板金・建機部品・自動車部品)

協働ロボット溶接の活用は、単に業種を問わず導入されているわけではなく、それぞれの業界特性に応じた最適な使われ方が存在します。

たとえば「精密板金」業界では、数十種類の小ロット・多品種対応が日常的です。ここでは、TIG溶接による繊細な作業や、溶接後の外観クオリティが要求されるケースが多いため、協働ロボットが正確かつ安定したトーチ操作を再現できる利点が評価されています。

「建機部品」などの大型構造物分野では、アーク溶接が主流です。ここでは、可搬重量のあるロボットが選ばれ、大物部品に対して一定の精度で繰り返し作業ができることで、熟練者の作業を大きく補完しています。

「自動車部品」業界では、スポット溶接のニーズが高く、特に軽量部品や複数点の一括溶接などで協働ロボットが導入されるケースが増えています。狭小スペースでの作業や、ラインとの連携性が求められる現場において、人とロボットの連携作業がスムーズに実現しています。

Factory DX

運営事務局

こうした事例からも分かる通り、「どんな溶接作業か」だけでなく、「どんな製品・現場環境か」によって、協働ロボットの真価が変わってくる点がポイントです。

協働ロボットの選定ポイント(可搬重量・自由度・ツール対応)

協働ロボットを選定する際、単にカタログスペックを比較するだけでは、現場導入の成功にはつながりません。むしろ重要なのは、「どんな現場で、どのようなワークを、どう溶接するのか」という具体的な条件とのマッチングです。

以下の3つの観点から選定することで、溶接現場に最適な協働ロボットを導き出すことが可能になります。

- 可搬重量

小型ワークには軽量モデル(3〜6kg程度)で十分対応可能。

一方、大型部品や長尺ワークには、10kg以上の可搬重量が必要。

ポイント:単純な重さだけでなく、ジグやトーチ含めた総重量で評価すること。 - 自由度(軸数)

6軸以上の多関節型であれば、狭い隙間や複雑な姿勢にも柔軟に対応可能。

ポイント:特に3次元的な溶接ラインや裏側からの溶接では、自由度が品質を左右する。 - ツール対応性

対応可能な溶接トーチの種類や、センサーとの連携性を確認。

ケーブル干渉の少なさ、工具交換のしやすさも運用性に直結する。

ポイント:ツールの拡張性が高いほど、将来的な工程変更にも柔軟に対応可能。

現場で実際に起きやすい失敗例としては、以下のようなケースが挙げられます。

これらの問題はすべて「選定段階での設計ミス」に起因しています。

協働ロボットの選定とは、単なる機種選びではなく、「工程設計そのもの」だと捉えるべきです。適切な設計力と、現場の作業フローに対する深い理解があってこそ、ロボットは最大限の力を発揮します。

協働ロボット溶接の導入による実際のメリットと期待効果

協働ロボット溶接の導入は、単に「省人化」や「自動化」という言葉に留まらず、現場レベルでの成果に直結する複合的なメリットをもたらします。以下では、実際に導入された企業が実感している具体的な効果について、3つの観点から整理して解説します。

品質の均一化と溶接不良の削減

従来の手作業溶接では、作業者の技量や体調、経験の差が品質に直結していました。特に複雑なトーチ操作や連続作業時の集中力低下によって、微細な溶接ムラやビード不良が発生することも少なくありません。

協働ロボットを導入することで、以下のような品質面での安定効果が得られます。

さらに、高品質が求められる医療機器や精密装置分野においては、ロボットによる「人では再現困難なトレース性」が製品信頼性の向上に大きく寄与しています。

協働ロボットによる品質安定化の要素

溶接品質のばらつきは、多くの製造現場で頭を悩ませる課題の一つです。

協働ロボットの導入によって、こうした品質不良の要因にどう対応できるのかを、以下の表で整理しました。

| 品質不良の原因 | 協働ロボットによる改善策 |

|---|---|

| トーチ角度や速度のバラつき | プログラムにより常に一定に制御 |

| 溶接開始位置のズレ | ビジョン・センサーで補正 |

| 作業者による疲労・集中力低下 | 無休連続稼働により品質が一定 |

補足:特に小ロットの繰り返し生産や、見た目の品質が重視される製品群での導入効果が顕著に表れています。

人手不足・属人化からの脱却

溶接作業は依然として「職人技」に依存する領域が多く、現場ではベテラン技術者の高齢化と若年層の人材流入の減少が同時進行しています。この構造的な課題に対し、協働ロボットは次のような形で現場の持続性を支えています。

- 技能継承をロボットのティーチングデータとして蓄積できる

- 作業者1人で複数のロボットを担当し、人的稼働率を向上

- 簡易なティーチングにより新人でも短期間で操作可能

従来は「ベテランがいなければ品質を担保できない」とされていた工程も、協働ロボットを介することで標準化・可視化され、属人性の排除が進んでいます。

稼働率向上と省スペース活用

協働ロボットの大きな利点は、「生産性の向上」と「設置性の柔軟さ」を同時に実現できる点です。以下のような現場での具体的な改善が報告されています。

特に、床面積が限られる中小企業や、すでに複数工程が密集している工場内では、省スペースでの自動化が導入の決め手となるケースも多く見られます。

このように協働ロボットの導入は、単なる「人の代替」ではなく、現場そのものの仕組みを最適化し、生産性と品質、そして持続可能性を同時に高める実用的な解決策として、多くの製造業の現場で再評価されています。

導入の是非を検討する上では、自社の課題に対して「どのメリットが最大の解決効果をもたらすか」を明確に見極めることが重要です。

溶接協働ロボットの気になる導入コストと費用対効果(ROI)

溶接現場で協働ロボットの導入を検討する際、もっとも大きな関心事のひとつが「実際いくらかかるのか」「投資に見合う効果があるのか」という点です。このセクションでは、導入初期のコスト構成から、産業用ロボットとの比較、さらに補助金を活用した事例までを体系的に解説します。

初期費用の内訳(ロボット本体・治具・センサー)

協働ロボットの導入費用は「本体価格」だけで判断するのは不正確です。導入に必要な機器や周辺設備をすべて含めて、実際の初期コストを把握する必要があります。

以下に、主な構成要素とその概算費用帯を示します。

| 費用項目 | 目安価格帯 |

|---|---|

| 協働ロボット本体 | 約300〜600万円 |

| 溶接機(電源・トーチ等) | 約150〜300万円 |

| 溶接治具 | 約50〜200万円 |

| センサー・カメラ類 | 約30〜100万円 |

| 周辺設備(架台・安全装置等) | 約30〜100万円 |

| ソフト・ティーチング費用 | 約20〜80万円 |

補足:実際の費用は工場のレイアウトや既存設備の有無、溶接対象物の形状・材質などによって大きく変動します。

とくに治具やセンサーはカスタマイズ性が高く、仕様次第でコストの上下幅が広くなります。

協働ロボットは本当に安い?産業用との比較

協働ロボットは「初期投資が比較的安い」と言われますが、実際はどうなのでしょうか。ここでは、従来の産業用ロボットと比較して検討します。

以下のような観点から、協働ロボットには費用以上の導入メリットが存在します。

特に、設備費全体を比較すると、協働ロボットの導入総額は産業用ロボットの6割〜7割程度に収まるケースが多く、さらに設置スペースや運用人員の削減によってトータルコストではさらに差が広がる傾向にあります。

補助金・助成金を活用した導入事例

中小企業や地方工場では、協働ロボットの導入に「補助金制度」を積極的に活用しているケースが増えています。これは費用対効果(ROI)を大きく左右する重要なポイントです。

とくに利用が多いのは以下の制度です。

- ものづくり補助金(最大補助額:1,250万円、補助率:1/2〜2/3)

- 事業再構築補助金(対象:業態転換や新分野展開)

- 地方自治体独自の補助金制度(都道府県や市町村による導入補助)

実際に、ある精密板金企業では、ものづくり補助金を活用して500万円の協働ロボット導入に対し、最大で330万円の補助を受けることに成功。これにより、導入後1年以内に人件費削減と再稼働率の向上によって、初期投資分をほぼ回収したという事例もあります。

Factory DX

運営事務局

補助金を活用する場合は、計画書の作成や事前審査が必要なため、事前に専門家や商工会議所の支援を得ることで、スムーズな申請が可能になります。

なお、協働ロボット導入に使える補助金制度や申請の進め方については、こちらの記事でも詳しく解説しています。

協働ロボットの導入は、一見すると高額に感じられるかもしれません。

しかしその実態は、「従来設備よりも柔軟性が高く、少ない負担で始められ、短期間で費用を回収できる」ことが特徴です。初期費用にとらわれず、長期的な視点で生産性向上と省人化効果を冷静に比較することが、費用対効果の最大化につながります。

協働ロボット溶接に求められる安全対策と特別教育の実際

協働ロボットは「人と同じ空間で作業できる」ことが大きな特徴ですが、それは同時に“安全性の確保”という新たな課題にも直面することを意味します。特に溶接工程では高温やアーク光、スパッタなどの危険要素が多いため、安全対策の設計や労働安全衛生法上の対応が極めて重要です。

このセクションでは、フェンス不要の理由、安全基準への適合、特別教育の必要性までを、現場運用の観点から体系的に解説します。

フェンス不要の理由とリスクアセスメントの実態

協働ロボットは、安全制御機能を標準装備しており、作業者との直接的な接触リスクを最小限に抑える設計がなされています。これにより、産業用ロボットで求められる「物理的安全柵(フェンス)」の設置が不要となるケースが多くあります。

ただし、実際の導入にあたっては以下の要素を総合的に評価する「リスクアセスメント」が不可欠です。

- 作業環境:ロボットの動作範囲と作業者の立ち位置

- 溶接リスク:アーク光、熱、スパッタなどの影響

- 作業頻度と動線:人がロボットに近づく頻度や経路

- 緊急停止機能:e-stopの配置と作動確認のしやすさ

これらの評価は「ISO 12100(機械の安全)」や「JIS B 8433」などに準拠し、事故リスクを可視化・数値化する必要があります。

ISO/TS 15066への適合と実装例

協働ロボットに関する最も重要な国際規格が「ISO/TS 15066」です。これは、人とロボットが協働する際の「力の限度」や「接触許容値」などを具体的に示した技術仕様です。

この規格に基づいた安全設計の実例として、以下のような取り組みが進んでいます。

- ロボットの動作速度と力をリアルタイムで制御(速度制限・力制限)

- 作業者接近時に動作範囲を自動で縮小する制御ロジック

- スキンセンサーや力覚センサーの追加による接触検知

また、ISO/TS 15066では、体の部位ごとに「許容圧力・力」が明確に設定されており、これに準拠したロボット動作が実装されているかどうかが、安全性の判断材料となります。

なお、協働ロボットに関するISOやJISの安全規格については、こちらの実務ガイドでも詳しく解説しています。

特別教育が必要なケースと準備内容

協働ロボットを用いた溶接作業では、状況に応じて「特別教育(法定講習)」の実施が求められることがあります。特に注意すべきは以下の2点です。

補足:協働ロボットは産業用ロボットの一種であるため、教示作業者には「産業用ロボットの教示等の業務に係る特別教育」が義務付けられるのが原則です。ただし、外部委託による設定や操作だけの場合は、適用除外となることもあります。

特別教育の必要性や具体的な対応策については、以下の記事でも詳しく解説しています。

また、導入企業側では以下の準備が推奨されます。

- 特別教育の実施計画と対象者の明確化

- 教育記録と修了証の保管体制の整備

- 安全マニュアルの作成と社内共有

- トラブル発生時の報告フローと初動対応の整備

これらを事前に整えておくことで、労基署による監査や外部審査においても対応がスムーズになり、労災リスクの回避にもつながります。

溶接工程で協働ロボットを活用するには、単に「安全柵が不要」という理由だけではなく、作業内容と労働法規との整合性、安全設計への準拠、教育体制の確立まで、包括的な運用設計が求められます。「安全性と柔軟性の両立」を実現するためには、現場の実情に合わせた安全対策の“見える化”が導入成功の鍵となるのです。

協働ロボット溶接の導入手順と、見落としがちな注意点とは

協働ロボットによる溶接自動化は、単なる「機械の置き換え」ではなく、工程全体の設計・運用方法の見直しを意味します。成功している企業の多くは、導入の初期段階から現場視点と戦略的思考を両立させながら進めています。

このセクションでは、導入前に検討すべき要点から、ベンダー選定の視点、スモールスタートの実践方法まで、現場で実行可能な形で体系的に解説します。

導入前に必ず確認すべき5つのポイント

協働ロボットを導入する前に、以下の5点を明確にしておくことが、現場での失敗を防ぐ鍵となります。

- 溶接対象の仕様確認

材質、板厚、継手形状、要求品質などを整理し、ロボットに適した条件か判断。 - 工程の自動化適性評価

単純な繰返し作業か、多品種少量で頻繁な段取り替えがあるかを精査。 - 治具設計の再検討

作業を自動化するには、位置決めと固定が容易な治具が不可欠。 - 作業者の役割再設計

ロボットに任せる範囲と人が担う範囲を切り分け、生産体制を再構成。 - 現場レイアウトと安全性の再評価

導入予定エリアの空間・作業導線と、リスクアセスメントの適用確認。

上記を事前に精査することで、想定外のコスト増や、工程のボトルネック化を防止できます。

「もっと早く知っておけばよかった…」とならないために。

導入前から導入後まで役立つ、安全設計の必須ポイントを一冊に整理しました。

・ISO 12100・ISO/TS 15066に基づいた実践的な解説付き

・導入検討、社内教育、既存設備の再点検まで幅広く活用可能

・現場でそのまま使える内容だから、明日から実務に生かせます

ベンダー・SIerの選定基準

協働ロボットの導入で成果を出すためには、「どのベンダーと組むか」が極めて重要です。単なる製品価格だけでなく、サポート体制や技術力も含めて総合的に評価する必要があります。

以下に、ベンダー・SIer選定時に押さえておきたい判断ポイントを整理しました。

| 評価ポイント | 確認すべき内容 |

|---|---|

| 業界経験と導入実績 | 自社と類似した製品・工程への導入経験があるか |

| 溶接技術に関する知見 | 溶接条件の設定やトーチ調整まで踏み込んだ技術サポートが可能か |

| ティーチング支援体制 | 初期教育・操作支援・工程変更時の再ティーチングなどへの対応体制があるか |

| トライアルの実施可否 | 自社ワークによる事前検証(PoC)が可能か |

| 補助金申請サポート | ものづくり補助金など制度活用に向けた申請書類・実績支援などに対応しているか |

Factory DX

運営事務局

導入初期でありがちなトラブルとして「機器は届いたが、現場で誰も動かせない」「治具設計が曖昧で品質が出ない」といったケースが多いため、伴走型で提案から運用支援までできるパートナー選びが鍵となります。

「まずは1台」から始めるスモールスタート戦略

全ラインを一気に自動化するのではなく、「1台から試験的に導入して、現場に合うか確かめる」というスモールスタート戦略が、多くの中小企業で成功を収めています。

この方式のメリットは以下のとおりです。

特に、ロボットを「1人作業者の支援役」として活用し、最初は簡単なタスク(例:トーチの仮固定、スポット的な溶接など)から導入することで、現場の理解と協力を得ながら段階的に自動化領域を広げることができます。

協働ロボット溶接の導入成功には、単なる技術選定だけでなく、「現場との対話」「人材との融合」「段階的な適用」が必要です。こうした観点を持ち、実行可能なステップを一歩ずつ進めることが、確実な定着と費用対効果の最大化につながります。

協働ロボット溶接でよく寄せられる疑問10選|導入前に知っておきたいこと

- 協働ロボットでも本当に溶接品質は安定しますか?

はい。最新の協働ロボットは、トーチ角度・速度・位置制御を精密に行えるため、手作業より安定したビード形成が可能です。特にアーク溶接では、センサー連携によりスタート位置やトーチ距離の補正も自動で行えます。

- 溶接のスパッタやアーク光による安全リスクは大丈夫ですか?

溶接工程そのものには防護対策が必要です。アーク光防止カーテンやスパッタ除去機能付きトーチを併用し、視覚・火傷リスクを最小限に抑える設計が求められます。ロボット自体には防御機能はないため、周辺環境の整備が重要です。

- ティーチングって専門知識がないと難しいんじゃないですか?

協働ロボットの多くは「ダイレクトティーチング(手で動かして記録)」や「GUI操作」が可能で、プログラミング経験がなくても使える設計になっています。簡単な溶接動作であれば、1〜2時間の操作説明で誰でも習得可能です。

- 小ロットでも本当に効率的に使えるんですか?

はい。小ロット対応では「段取り替えのしやすさ」がカギですが、協働ロボットは治具交換や動作パターン切替が短時間で可能です。多品種少量生産でも現場の柔軟性を損なわず運用できます。

- 助成金・補助金の活用は難しくないですか?

近年は「ものづくり補助金」や「中小企業デジタル化支援事業」など協働ロボット対象の制度が多数あります。申請書類はやや複雑ですが、経験豊富なSIerや商工会の支援を受けることで採択率を高められます。

- 協働ロボットの溶接トーチって、メーカーごとに互換性あるんですか?

機種によって異なりますが、多くの協働ロボットは標準的なトーチインターフェースを採用しており、専用アダプターを使えば複数メーカーの溶接機との接続が可能です。ただしトーチ重量と可搬重量のバランス確認は必須です。

- ケーブルの引き回しで動作が制限されることってありませんか?

あります。実は溶接ケーブルがアーム動作に干渉してティーチング通り動かない、というトラブルはよくある話です。近年は「ケーブル内蔵型トーチアーム」や「スリム配線ブラケット」などのオプションで改善が可能です。

- 協働ロボットでも外観検査や補正処理までできるって本当ですか?

はい。ビジョンセンサーやAI画像認識を組み合わせることで、溶接後のビード確認や寸法ズレ検出を自動化するシステムも登場しています。外観検査の一部自動化により、検査コストも削減できます。

- 人とロボットが同時作業するときのリスク回避ってどうしてるの?

実務上では「ゾーン制御」が使われます。人が近づくと減速、接触範囲で停止するような制御を組み込むことで、安全と生産性を両立。ISO/TS 15066に準拠した動作制御がキーポイントになります。

- 熱によるロボットの誤作動や劣化って考慮すべきですか?

実は重要な盲点です。溶接時の高温環境が続くと、関節部のグリースが劣化し、動作精度や寿命に影響を与えることがあります。そのため、放熱プレートや耐熱ケーブルの採用が長期安定稼働のコツになります。

協働ロボット溶接、導入を決める前に押さえるべき重要ポイント

協働ロボットによる溶接の自動化は、見た目以上に“戦略的な投資”です。単に機器を導入するだけで効果が出るわけではなく、既存工程との整合性や、現場の心理的な受容性、初期教育のコスト、そして導入プロセス全体のマネジメントが成否を分けます。このセクションでは、導入に踏み切る前に必ず考慮すべき3つの観点について、具体的かつ実践的に解説します。

既存工程との相性チェック

協働ロボット導入における第一の条件は、「既存工程との親和性」です。たとえば、単純な直線溶接ばかりの製品と、複雑な曲線や立体的な継手が絡む製品とでは、求められるロボット性能や治具の工夫が大きく異なります。

導入前に以下のポイントを徹底的に洗い出すことが重要です。

- 対象ワークのばらつき(形状・寸法・材質)

- 現在の工程での不良要因(熱変形、位置ズレなど)

- 工程内に人手作業が残るか(混流ラインの有無)

特に溶接対象が「1品1様」になりがちな建機部品や試作品の多い現場では、自動化そのものよりも「工程の再設計」が必要となるケースもあります。こうした工程分析を飛ばして導入に踏み切ると、結果的にロボットが活用されずに“高価なオブジェ”と化すリスクがあります。

社内の反発や教育コストへの対策

協働ロボットは人の代替ではなく「共存」が目的ですが、現場では「ロボットに仕事を奪われる」といった誤解や抵抗感が起きることもあります。また、操作教育やティーチングに慣れるまでの時間的コストも見落とされがちです。

こうした課題に対して、以下のような対策が効果的です。

- まずは1名の“ロボット担当者”を立て、育成に集中投資

- 操作の簡易性や安全性を、実演を通じて現場と共有

- 熟練者の知見をティーチングに活かし、「技術継承」の一手段として位置づける

- ロボットに任せるのは「負荷の高い単純作業」と明示し、作業者には工程管理や仕上げに専念してもらう

Factory DX

運営事務局

導入時に現場での戸惑いや反発を防ぐ工夫こそが、スムーズな立ち上げを左右します。

失敗しない協働ロボット導入の進め方

協働ロボット導入において、最大の失敗要因は「一気に大規模展開してしまうこと」です。導入初期は必ず試行錯誤が発生します。したがって、最初の一台は「検証・改善前提」でスモールスタートするのが最も合理的です。

下記のステップが、実務的かつ失敗しにくい進め方の典型例です。

| 導入ステップ | 主な目的・ポイント |

|---|---|

| ① ワーク・工程の選定 | ロボット化に適した製品・溶接工程を選定。難易度や工数削減効果も検討。 |

| ② 治具・溶接方法の検証 | 再現性・精度・サイクルタイムを確保できる溶接条件を試験・評価。 |

| ③ ベンダーとPoC実施 | 実ワークでのテストを通じて、実現性・課題・ROIを事前に確認。 |

| ④ 実導入+限定稼働 | 初期導入は1台または限定工程から開始し、現場での適合性を確認。 |

| ⑤ 作業者教育+標準化 | 操作・保守・異常対応のマニュアル化と、関係者への教育訓練を実施。 |

| ⑥ 評価→次工程へ展開 | 効果検証後、他工程・ラインへ段階的に拡大展開。社内展開のテンプレート化を図る。 |

補足:PoC(Proof of Concept)とは、試験導入を通じて自社の課題に適した効果が得られるかを見極める工程です。現場で「動くか」「使えるか」を見極めた上で、順次展開していくアプローチが、最終的な費用対効果を最大化します。

導入の成否は「製品」より「準備」で決まる──この原則は協働ロボットにおいても例外ではありません。工程の特性、現場の空気、社内の理解度。こうした“見えにくい要素”を丁寧に設計に落とし込むことが、長期的に持続可能な溶接自動化への第一歩となるのです。

まとめ|協働ロボット溶接は「局所最適」ではなく「全体最適」から考える投資

協働ロボットによる溶接自動化は、単なる工程改善にとどまらず、企業全体の生産体制や人材戦略、コスト構造にまで影響を与える中長期的な投資テーマです。溶接品質の安定化、人手不足の解消、工程標準化の推進といった複数の効果が期待できる一方で、現場との相性、社内リソース、導入体制の成熟度によっては、思うように成果が出ないケースもあります。

導入を成功させる企業の共通点は、「まずは小さく導入し、現場で検証しながら社内展開していく」というステップを踏んでいることです。そして、設備そのものよりも、工程設計・人材育成・データ活用といった“周辺の仕組み”にまで視野を広げている点も見逃せません。

協働ロボットは、あくまでも「手段」であり、目的は現場の継続的改善と経営の合理化です。短期的な成果にとらわれず、業務全体の再設計という視点で導入を進めることで、初めて費用対効果の最大化が見えてきます。

これから導入を検討される方は、ぜひ部分最適ではなく“全体最適”の視点から、自社に合った戦略的な活用方法を設計してみてください。それが、将来の製造競争力を左右する確かな一手となります。