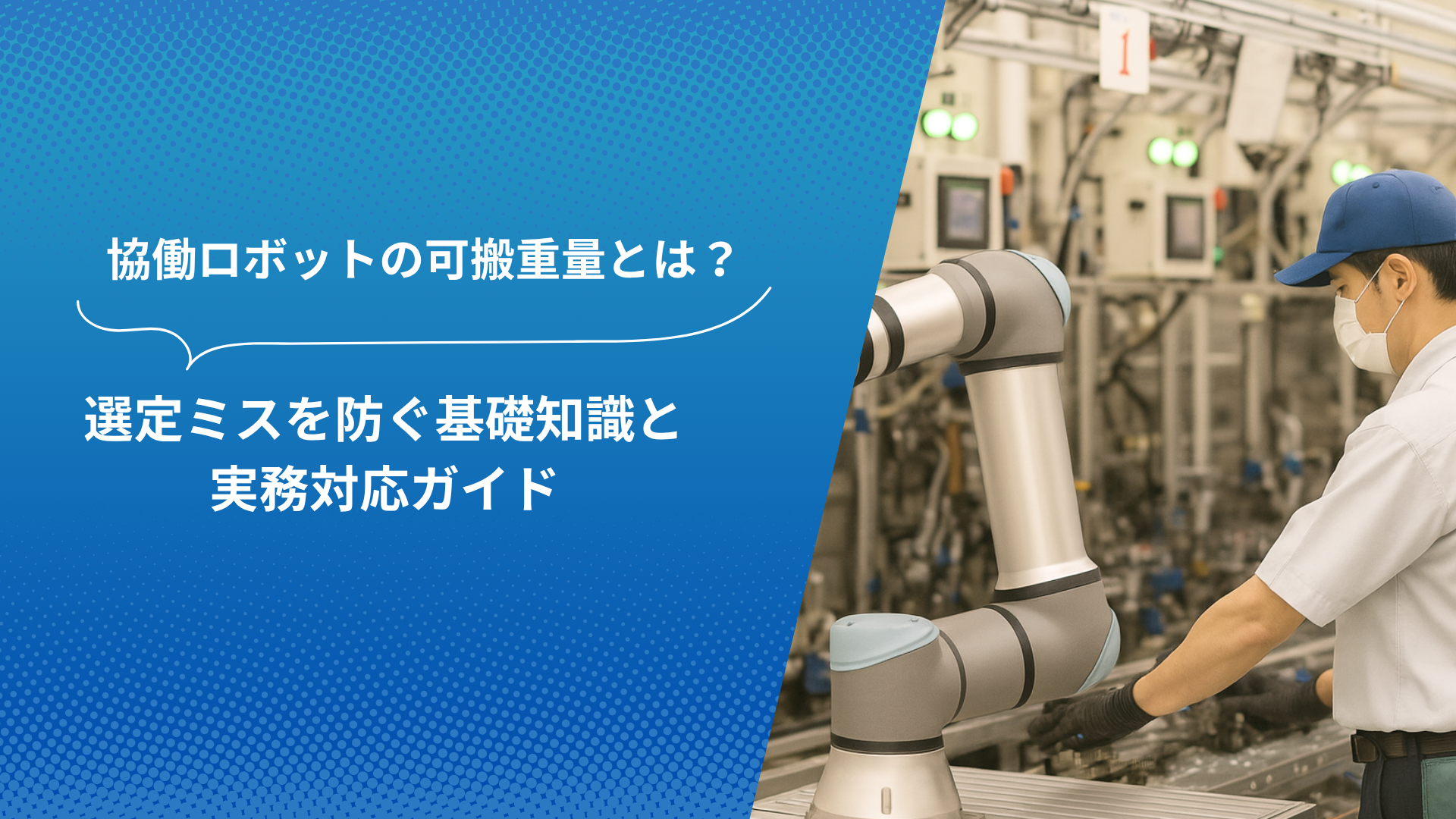

協働ロボットの導入を検討している方にとって、機種選定は避けて通れない重要なプロセスです。

なかでも「可搬重量」は、よく比較されるスペックのひとつですが——実は、この数値を“額面通り”に捉えて選んでしまうと、導入後に現場が混乱するリスクがあるのをご存じでしょうか。

「仕様では持てるはずなのに、動作が止まる」「作業者との連携がうまくいかない」「結局、重いワークは人力で補助している」——こうした声は、可搬重量の“誤解”から始まっているケースが少なくありません。

この記事では、協働ロボットの可搬重量を正しく理解し、ワークやエンドエフェクタを含めた“実務的な設計判断”を行うための知識を徹底的に解説します。また、現場で実際に起きたトラブルや、その対策事例にも触れながら、読者の工程にどう役立てられるかを具体的に示していきます。

「なんとなく10kgモデルを選んだけど、それで本当に足りるのか?」

「機種選定に自信が持てないまま、導入が先送りになっている」

もし、そう感じているのであれば、この記事の内容はまさに“今、読むべき実務ガイド”です。読まなかったことで発生する選定ミスは、設備投資のやり直しや工程遅延につながりかねません。逆に、正しい判断を下せれば、工程改善・省人化・安全確保のすべてを同時に実現できるでしょう。

協働ロボットの「可搬重量」とは?|導入前に知るべき定義と実務の意味

可搬重量の読み方・単位・業界での一般的な使われ方

協働ロボットにおける「可搬重量(かはんじゅうりょう)」とは、ロボットが安全かつ正確に持ち上げ、動かせる荷物の最大重量を指します。単位は一般的に「キログラム(kg)」で表されます。この数値はロボットが扱うワーク(対象物)だけでなく、装着されるエンドエフェクタ(把持具など)の重量も含めて考慮されます。

産業ロボット業界では、可搬重量はロボットの基本性能を判断する重要な指標であり、選定時には必ず確認される項目です。協働ロボットでは、人と共に働くことを前提に安全設計されているため、可搬重量の上限が産業用ロボットよりも低めに設定される傾向があります。

この指標を正確に理解しないと、実際の作業でロボットが扱えない重さの荷物を運ぼうとして故障や安全トラブルにつながるリスクがあります。

そもそも協働ロボットとはどのような存在なのか、導入メリットや活用事例については、こちらの記事で網羅的に紹介しています。

協働ロボットと産業用ロボットの「可搬重量」の本質的な違い

産業用ロボットの可搬重量は、通常、重いワークを高速で搬送・組立することを想定し大きな荷重に対応する設計がされています。一方、協働ロボットの可搬重量はそれよりも軽く設定されていることが多く、その理由は「人との安全な共存」と「柔軟な動作」にあります。

協働ロボットは安全柵なしで人の隣で作業するため、高出力モーターの使用を制限し、万が一の接触時に衝撃を最小限に抑えるための安全機構が搭載されています。そのため、高可搬重量を実現するほどの出力アップが難しく、結果的に可搬重量が低くなりがちです。

さらに、高可搬重量タイプは本体重量やサイズも大きくなる傾向があり、導入場所の制約や設置の自由度にも影響します。協働ロボットは設置や移動のしやすさも重視されるため、小型軽量ながら実務で使いやすい適度な可搬重量が求められます。

安全性・生産性に直結する“可搬重量”の選定が重要な理由

協働ロボットの可搬重量を正しく選定することは、安全面と生産性の両面で極めて重要です。

- 可搬重量を超える負荷はロボットの動作が不安定になり、故障や事故の原因となる

- 大きすぎる可搬重量を持つロボットは安全対策のために動作速度を落とし、結果的に生産性の低下を招く

つまり、導入現場の作業内容にぴったり合った可搬重量を選ぶことで、「安全に速く」作業を回すことができます。過小評価すると機械的なトラブルの増加、過大評価するとコスト増・設置場所制約・運用効率低下が生じます。

以下の表は、協働ロボットの可搬重量の選定で特に押さえておきたいポイントを示しています。

【協働ロボットの可搬重量選定の重要ポイント】

| 項目 | 意味 | 注意点 |

|---|---|---|

| 実際の荷物重量 | 搬送・作業対象のワークやエンドエフェクタの合計重量 | 余裕を見て少し余分に見積もるべき |

| 本体重量 | ロボットの自重。高可搬モデルは大きく重い傾向 | 設置場所の強度や移動可能性の検討が必要 |

この表からわかるように、正確な荷重見積もりとロボットの物理特性の理解が、現場での安全運用と効率確保を両立させる鍵です。

協働ロボットの可搬重量スペック&メーカー別代表モデル一覧【比較表あり】

主要メーカー別モデル紹介(FANUC/UR/YASKAWA/DOBOTほか)

協働ロボット市場では、日本や欧州、中国、米国の主要メーカーから多彩なモデルが展開されています。代表的なメーカーとモデルの特徴を紹介します。

- FANUC

FANUCは日本を代表する産業用ロボット大手で、協働ロボットはCRシリーズ(可搬重量4kg~35kg)やCRXシリーズ(5kg~25kg)をラインアップ。高い信頼性と産業用ロボット並みの性能を持ちつつ、人との協働に配慮した安全設計が特徴です。 - ユニバーサルロボット(UR)

世界トップクラスの協働ロボットメーカーで、UR3e(3kg)、UR5e(5kg)、UR10e(10kg)、UR16e(16kg)、UR20(20kg)、最新のUR15(17.5kg、2025年7月出荷開始)など多数のモデルを展開。特に使いやすいインターフェースと豊富な周辺機器で多業種に対応可能です。 - 安川電機(YASKAWA)

MOTOMAN-HCシリーズで10kg~30kg以上のモデルを提供。産業現場における溶接やパレタイジング作業などに強く、防塵防滴仕様のモデルもあります。 - DOBOT

中国発の協働ロボットメーカーで、小型軽量モデルから30kgクラスの高速搬送対応モデル「CR 30H」など、コストパフォーマンスに優れるラインナップです。直感的なプログラミング環境が特徴です。 - その他

AUBO Robotics、Techman Robot、KUKA、Siasun Robotなど、各社が独自技術で多様な可搬重量とリーチの製品を提供しており、用途に応じた選択が可能です。

可搬5kg/10kg/20kg/30kg以上のタイプ別動向と選び方

協働ロボットの可搬重量は、用途別におおよそ以下のタイプに分類されます。

- 可搬5kg以下タイプ

小型ワークの組立、検査、ハンドリングに最適。軽量で設置場所を選ばず、多くの現場で導入しやすい。 - 可搬5kg~10kgタイプ

部品の加工・組立、検査から搬送まで幅広い作業をカバー。コストパフォーマンスが高く、汎用性に優れます。 - 可搬10kg~20kgタイプ

中量物搬送、パレタイジング、小型溶接などやや重さのあるワークに適したモデル。設置条件により重量やリーチの選定が重要。 - 可搬20kg以上タイプ

大型部品の搬送・溶接、パレタイジングなど重作業に対応。大型サイズとなるため設置空間と安全対策を考慮する必要があります。

用途や作業条件に合わせ、可搬重量だけでなく、リーチ長さや動作速度、設置環境も含めて選定すると効果的です。

なお、小型協働ロボットが実際に現場でどのような改善をもたらすのかについては、こちらの記事も参考になります。

搬送・溶接・パレタイジングなど用途別に見る“適正可搬重量”の目安

協働ロボットの可搬重量を用途別に目安として示すことで、導入検討を具体化しやすくします。

| 用途 | 作業内容の特徴 | 適正可搬重量目安 | ポイント |

|---|---|---|---|

| 搬送 | 部品や製品の移動・供給 | 3~10kg | 繰り返し設置や移動距離に応じ最適重量選択 |

| 溶接 | 小型~中型部品のスポット溶接や連続溶接 | 10~25kg | 高い動作精度と安全制御が必須 |

| パレタイジング | 箱詰めやパレット積み上げ作業 | 10~30kg以上 | 耐荷重と動作速度のバランスが重要 |

適正な可搬重量の選定は、安全面だけでなく生産効率向上の鍵になります。オーバースペックはコスト増加や設置の難しさにつながり、アンダースペックは故障や作業効率低下の原因となるため、現場条件を入念に分析して判断しましょう。

なお、協働ロボットによるパレタイジングのメリットや、導入判断のポイントについては、こちらの記事で詳しく解説しています。

以下は可搬重量帯ごとの主な代表モデル例をまとめた表です。

| メーカー | モデル名 | 可搬重量 (kg) | リーチ長 (mm) | 本体重量 (kg) | 備考 |

|---|---|---|---|---|---|

| FANUC | CRX-5iA | 5 | 994 | 25 | 高精度で安定した動作 |

| FANUC | CR-35iA | 35 | 1813 | 990 | 大型・高可搬重量タイプ |

| ユニバーサルロボット | UR5e | 5 | 850 | 20.6 | 世界的シェアトップ |

| ユニバーサルロボット | UR10e | 10 | 1300 | 33.5 | 汎用性高く多様な分野に導入 |

| ユニバーサルロボット | UR15 (新製品) | 17.5 | – | – | 2025年7月より出荷開始 |

| 安川電機 | MOTOMAN-HC10DTP | 10 | 1379 | 48 | 防塵・防滴仕様あり |

| 安川電機 | MOTOMAN-HC30PL | 30 | 1600 | 140 | 高速で耐久性のある重作業適用 |

| DOBOT | CR 30H | 30 | 1800 | – | 高速かつ高可搬重量実現 |

(補足説明)上表は2025年現在の主要モデルを一部抜粋したもので、用途や導入環境により適合するロボットが異なります。選定時は最新仕様やサービス体制も考慮してください。

可搬重量の選定を間違えないための設計ポイントと失敗回避策

実際のワーク+ハンド重量で見る「実質可搬重量」設計法

協働ロボットの可搬重量は単に「ロボットが持てる重量」だけでなく、搬送物(ワーク)そのものと、取り付けるハンド(エンドエフェクタ)の重量を合算した「実質可搬重量」で設計する必要があります。ここを誤って評価すると、ロボットの故障や動作不良につながります。

重要な設計ポイントとしては以下の2点です。

この考え方は、安全性と耐久性を確保する上で最も基本的かつ効果的です。特にハンドを変更する機会が多い現場では、その都度合計重量の再確認が必要です。

可搬重量オーバーでよくあるトラブルと対策事例

可搬重量を超過して運用した場合に起こりやすいトラブルには以下が挙げられます。

これらの失敗を回避するためには、以下の対策が重要です。

- 稼働前に必ず総合重量の測定とカタログ値との照合を行う

- 最適なメーカーの技術サポートを活用し、使用環境に合った適切なモデル選定と調整を行う

- 定期的なメンテナンスとセンサー設定(例えば荷重検知や緊急停止)を徹底する

実際の対策事例としては、ある工場でハンド交換時に重量超過が発見されて作業変更を実施し、故障リスクを未然に防いだ実績があります。

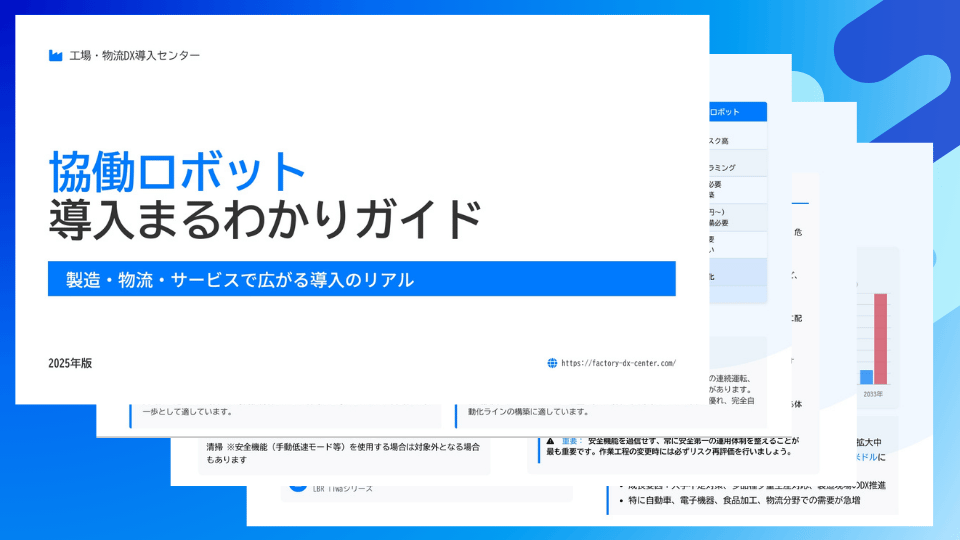

導入前に、この一冊を確認するかしないかで結果が変わります

・現場でよくある失敗事例と、実際に効果のあった対策を収録

・検討段階から運用・教育まで幅広く使える内容

・導入前に確認するだけで、余計なコストや手戻りを大幅に削減できます

リーチ・重心・設置スペースとの関係|設計時の落とし穴とは?

可搬重量だけでなく、リーチ(ロボットアームの届く距離)、荷重の重心位置、設置スペースは密接に関係しています。設計時の落とし穴も多いため注意が必要です。

設計時に見落としやすいポイントは以下の2つです。

- 重心位置のズレによる負荷増加

ワーク重量が同じでも、ロボットの手先からの距離(リーチ)や荷重の偏りで実際の負荷は変動する。重心が遠いほど腕や軸にかかる負荷は大きくなるため、可搬重量許容範囲内でも局所的には過負荷になる可能性がある。 - 設置スペースの制約による可動範囲の狭小化

ロボットを設置するスペースが狭い場合、動作に制限がかかり、リーチを活かしきれない。操作性低下や安全対策の設置も難しくなるケースがある。

これらを踏まえた設計では以下のような対応が望ましいです。

- 重心位置・荷重分布を設計段階でモデル化し、実際の運用シナリオで負荷試算を行う

- 設置環境のスペースに合わせたコンパクトなモデルを選ぶか、設置形態(天吊り、壁掛け等)も検討する

以下の表は、可搬重量設計の基本ポイントとよくある失敗例、さらにそれらの回避策をまとめています。選定や設計時のチェックリストとして活用してください。

| 項目 | 説明 | 具体例・対策 |

|---|---|---|

| 実質可搬重量の把握 | ワーク+ハンドの合計重量を正確に計測 | 安全マージンとして10~20%以上の余裕を持つ |

| 可搬重量オーバーによるリスク | 動作不良・故障リスク増加、生産性低下 | 重量チェックと適切なモデル選択、定期メンテナンス |

| 重心位置とリーチの関係 | 荷重が遠いほどロボットにかかる負荷は大きくなる | 重心モデルによる負荷試算を行い設計段階で対策 |

| 設置スペースの制約 | 狭いスペースは可動範囲縮小や安全対策の障害 | コンパクトモデル選定や設置形態の検討 |

補足説明:

ロボットの可搬重量設計には単に重さだけでなく、取り扱う物の形状や位置関係、設置環境を含む総合的なアプローチが不可欠です。これにより、安全かつ効率的な運用が可能になります。

可搬重量を拡張する応用手法|バランサー・搬送補助との連携設計

可搬重量を超える運用が可能に?補助装置と複数ロボット併用設計の考え方

協働ロボットのカタログ上の可搬重量は、その機種が単独で安全・安定的に扱える最大荷重を表しますが、現場のニーズではそれを超える重量を扱いたいケースもあります。そうした場合に役立つのが、バランサーや搬送補助装置の連携設計と複数ロボットによる協調作業です。

バランサーはエアバランサーやスプリングバランサーなどの機械的補助具で、負荷の一部を肩代わりし、協働ロボットの負荷を軽減します。これにより、ロボットの実質可搬重量を超えた運用が可能となり、耐久性の向上や安全リスクの低減につながります。

また、複数のロボットが協調し、一つの重いワークを分散して運搬する方式もあります。これにより単体ロボットの可搬重量の制約を越えつつ、柔軟で効率的な作業が実現します。

バランサーやスライダーの導入メリットと選定ポイント

バランサーやスライダーを導入する際のメリットは次の通りです。

選定ポイントは、

- 対象ワークの重量と形状を正確に把握し、負荷軽減効果の実証が可能か

- 設置スペースや作業動線に適合する装置を選ぶこと

- バランサーの調整範囲やメンテナンス性、連動制御の対応有無

などが挙げられます。

応用事例:定格超え重量を扱った実務改善プロジェクト紹介

ある製造現場では、協働ロボットの定格可搬重量20kgを超える製品を扱う必要がありました。この現場ではエアバランサーを装着し負荷を分担させることで、メーカーが示す可搬重量の制限内に安全に収めながらも、実際には30kg以上のワークを継続的に取り扱うことに成功しました。

この応用により、

- ロボットの過負荷による故障率が減少

- 人手作業の省力化と同時に生産効率が約15%向上

- 安全インシデントの発生が顕著に減少

といった効果が得られました。

また、別の物流現場では、重量物搬送のために二台の協働ロボットと連携した搬送システムを構築。各ロボットが荷物を分担して支援し、単体の可搬重量制限を超えた大型貨物の取り扱いを実現しています。

以下は「可搬重量拡張の応用手法と導入効果」のポイントをまとめた表です。

| 手法 | 内容説明 | 期待される効果 |

|---|---|---|

| バランサー導入 | 負荷を機械的に肩代わりしロボット負担軽減 | ロボット寿命延長・故障減少 |

| スライダー利用 | ワークを滑らかに移動させ負荷や抵抗を軽減 | 省力化と安定動作 |

| 複数ロボット併用 | 複数台で荷重分散し重いワークの取り扱い実現 | 効率化と安全性向上 |

補足説明:

バランサーやスライダーの導入および複数ロボットの協調作業は、単純に可搬重量を上げるだけでなく、現場全体の安全性や生産効率を高める戦略的な設計手法です。導入時には作業環境やワークの特性を考慮して最適な組み合わせを選択することが重要です。

協働ロボットの可搬重量設定とティーチング実践ガイド

可搬重量の設定方法とミスを防ぐティーチング手順

協働ロボットの実務導入では、カタログ記載の最大可搬重量に基づく単純な設定だけでなく、現場実態に即した「実質可搬重量」をしっかり把握し、適切なティーチング(教示)を行うことが重要です。

設定時のポイントは以下の通りです。

- ワークの重量だけでなく、エンドエフェクター(ハンド)の重量も必ず加算し、合計値を確定する

- 可能な限り安全マージンを確保し、最大可搬重量ぎりぎりの設定は避ける(推奨は10~20%の余裕)

- ティーチング時はロボットの負荷状態をモニタリングしながら、過負荷を検知したら直ちに修正を行う

- 重心位置や取り付け姿勢も考慮し、特に重心が遠いときは荷重増加の影響に注意する

ティーチングではアームを手動で動かして教示する「ダイレクトティーチング」機能や、ソフトウェア上での動作速度・加速度調整を活用し、安全かつ効率的な動作設定を実現します。また、繰り返し作業で安定した動作ができているか、実運用データを活用した見直しも実務で欠かせません。

可搬重量に応じたワーク搬送速度と精度の調整法

可搬重量が大きくなるほど、ロボットの動作速度や加速度は制限されることが多く、搬送速度と精度のバランス調整が必要です。

- 高可搬重量ワークは安全性確保の観点から動作速度を抑える必要があるケースが多い

- 精度要求が高い搬送では、速度を落として加速度を制御し、振動や目標位置のずれを減らす

- 速度・加速度設定はティーチングの重要なパラメータで、ロボットのオンボードモニタリングツールを活用してリアルタイム評価が可能

現場ではワーク形状や重量だけでなく、搬送距離や作業サイクルに応じてこれらパラメータを多角的に調整し、最適な作業効率を目指します。

導入事例:50kgクラス協働ロボット導入による生産ライン最適化

近年、可搬重量50kgクラスの協働ロボットが登場し、従来困難だった重量物の協働作業が可能になっています。例えば、複数台の50kgクラス協働ロボットを生産ラインに導入した企業では、以下のような効果が報告されています。

- 重量ワークの安全な取り扱いが現場作業者の負荷軽減につながる

- 大型ワークの搬送と組付けが自動化され、生産ラインの稼働率が向上

- 品質の均一化とヒューマンエラーの削減を実現

- ティーチング時の「実質可搬重量」考慮によりロボットの故障が激減

この企業は、導入に際し専門家の協力のもと、ワークとエンドエフェクターの重量を詳細に計測。ティーチング時には動作速度や搬送経路の最適化も繰り返しました。結果として、効率的且つ安全性の高いラインが完成し、業務改善に大きく寄与しています。

以下は、「実務における可搬重量設定とティーチングのポイント」をまとめた表です。

| 項目 | 内容説明 | ポイント例 |

|---|---|---|

| 実質可搬重量の算出 | ワーク+エンドエフェクターの総重量を正確に計測 | 10~20%の余裕を持ち、安全マージンを確保 |

| ティーチングの負荷監視 | 教示時の負荷状況をモニタリングし警告が出たら見直す | 過負荷検知機能を活用し設定ミスを防止 |

| 動作速度と精度調整 | 重量に応じて速度・加速度を調整し搬送精度を両立 | ロボット搭載ツールでリアルタイム調整可能 |

| 導入事例の成功要因 | 重量測定の精度や動作最適化、専門家協力の重要性 | 正確な設計と継続的な改善プロセスが鍵 |

補足説明:可搬重量設定とティーチングは単に数字を入力する作業ではなく、現場の実態に即した総合的な設計と運用管理が安全性・生産性の向上に直結する重要プロセスです。最新技術の活用とデータに基づく改善が推奨されます。

協働ロボットの可搬重量がコストに与える影響と賢い製品選びのコツ

可搬重量別の価格帯とコストインパクトの実情

協働ロボットの価格帯は可搬重量によって大きく異なります。一般的に、可搬重量が大きくなるほど本体価格や関連機器のコストも上昇する傾向にあります。

- 小型軽量モデル(1~5kg程度)は、価格がおよそ100万円台から購入可能な低価格帯が存在し、初期投資を抑えやすい。しかし、対応できるワークの幅は限定される。

- 中重量モデル(5~20kg程度)は300万〜500万円程度が相場で、産業用途での汎用性が高い。高い精度や耐久性、防塵防滴など付加価値が加わるケースも多い。

- 大型高可搬モデル(20kg以上、30kg超を含む)では500万円から1000万円近い価格帯となることもあり、耐久性や高速動作、長リーチなどの性能強化が価格に反映される。

価格が高くなる要因として、安全センサーの高度化、ティーチング支援ソフトの充実、補助装置との連携や耐久設計の強化など、単純な重量性能以上の価値が加わることが挙げられます。

また、軽量な大手メーカーのモデルは同じ可搬重量でも設置工数や運用コストが抑えられることもあります。

費用対効果を左右する“必要十分な可搬重量”の見極め方

可搬重量の過剰選定は初期コストや設置費用、運用の複雑化を招くため、現場で求められる作業負荷に見合った適切な可搬重量の選定が重要です。

そのため、ワークの重量にハンドの重さを加えた「実質可搬重量」から、作業の動的負荷や安全マージンを考慮し、必要十分なスペックを見極めることが生産効率やTCO(総保有コスト)抑制に寄与します。

さらに、稼働率や用途別の作業内容を分析し、動作速度・精度・保守性も含めてバランスよく選定することが費用効率の良い製品選びのポイントです。

保守・安全設計まで含めたTCO視点でのロボット選定術

ロボット選定は本体価格だけでなく、運用期間中のメンテナンス費用や安全対策のコストを含めたTCOで考える必要があります。

- 可搬重量が大きい機種は消耗部品やモーター負荷が高くなるため、定期部品交換や保守頻度が増える傾向がある。

- 高度な安全センサーや自己診断機能が搭載されたモデルは、事故リスク低減とトラブル時の迅速な修復を可能にし、間接的にコスト削減につながる。

- ロボットの軽量化・コンパクト設計は設置コスト低減や配置の自由度を高め、工場レイアウトの変更コストを減少させる。

- メーカーのサービス体制やアップデートサポートもTCOに影響し、選定時の重要な判断材料となる。

以下の表は、可搬重量ごとの価格目安と選定時に意識すべきコスト影響要素を整理したものです。

| 可搬重量帯 | 価格帯の目安 | 主なコストインパクトポイント | 選定のポイント例 |

|---|---|---|---|

| 1~5kg | 100万~250万円程度 | 初期投資低いが機能制限、交換パーツ少量 | 小型部品向け、軽量作業に最適 |

| 5~20kg | 300万~500万円程度 | 性能・耐久性増す、安全機能や高精度機能も追加される | 多用途対応、保守対応体制を確認 |

| 20~35kg以上 | 500万~1000万円超もあり | 大型設置・高負荷運用コスト増、安全対策費用増加 | 高負荷作業向け、リーチ・速度も重視 |

補足説明:この表はあくまで目安であり、メーカーやモデルにより価格や性能は変動します。費用対効果の高い選択には、実際の作業条件・保守計画・安全設計を総合的に検討することが不可欠です。

協働ロボットの可搬重量|最新技術動向と今後の展望

軽量素材・AI制御による“高可搬&高速度”モデルの登場

近年、協働ロボットの可搬重量と動作速度を両立させるための技術革新が著しく進んでいます。特に、軽量かつ高強度なアルミニウム合金やカーボンファイバーなどの先端素材の採用により、機体自体の軽量化が進みつつ強度を損なわず、可搬重量の上限を引き上げています。

さらに、AIを活用した動作制御技術の導入が加速しています。具体的には、ユニバーサルロボットの最新モデル「UR15」(2025年7月国内出荷開始)は、AI搭載の「OptiMoveテクノロジー」により、荷重や重心の変化をリアルタイムで解析し、最適な動作速度と加速度を自動算出しています。

これにより、最大可搬重量17.5kgかつTCP(ツールセンターポイント)速度5m/秒という高性能を実現しました。従来はトレードオフだった高可搬重量と高速動作・高精度の両立が可能になっています。

このような動作制御の高度化は、安全規格の厳格化に伴う動作制約をクリアしつつも、効率的な生産を可能にする重要な技術です。

ISO・安全規格と可搬重量制限の進化的関係

ISOや国際安全規格は、協働ロボットの可搬重量・速度・動作範囲に連動した安全基準を進化させています。2025年現在、可搬重量や最大速度をベースに「ロボットの出力クラス分け」がなされ、それに応じた安全対策のレベルが規定される傾向にあります。

この変化は、従来よりも詳細かつ柔軟な安全管理を可能にしながら、ロボットの性能引き上げを阻害しないラインを模索するものです。例えば、高可搬重量モデルでも、AI制御や多層安全センサーを活用し、接触検知や速度制御を高度化することで、安全性を保ちながら生産性も維持します。

各メーカーはこうした規格動向を踏まえて、製品設計に安全機能と性能をバランス良く融合させることで、信頼性の高い次世代協働ロボットを市場に投入しています。

30kg超モデルや新カテゴリ拡充がもたらす業界変化と注目製品

従来の協働ロボットは可搬重量が20kg前後までが主流でしたが、2025年時点では30kgを超えるモデルや新たなカテゴリが急速に拡充しています。DOBOTの「CR 30H」は、30kgという高可搬重量を維持しつつ従来の約1.5倍の関節速度(300°/秒)を実現し、搬送やパレタイジング、溶接など幅広い重量作業の高速化に寄与しています。

これらの高可搬重量モデルの登場は、重作業の自動化範囲を大幅に拡大し、これまで人手依存であった生産ラインの多くの工程のロボット化を加速させています。さらに、リーチ長の長尺化や衛生規格対応など、多様なニーズへの対応も強化されているため、製品選びの幅が広がっています。

今後は、単に可搬重量が大きいだけでなく、AI制御・予知保全機能・柔軟な設置形態などの付加価値も重視される傾向が強まり、業界のデジタル変革に貢献する新たなカテゴリのロボット出現も期待されています。

以下の表は、最新協働ロボットの可搬重量と技術トレンド、代表モデル例をまとめています。

| 可搬重量クラス | 最新技術・特徴 | 代表モデル例 | 主な用途例 |

|---|---|---|---|

| ~10kg | 軽量素材使用、AI制御による動作最適化 | UR5e、エプソン6kgモデル | 精密組立、検査、小部品搬送 |

| 10~20kg | 高速度TCP(5m/s)+AI動作最適化 | UR15(最大17.5kg)、安川10kg | 多用途搬送、溶接、軽量パレタイザー |

| 20~30kg | トルクセンサー・高速関節モーター搭載 | DOBOT CR 30H | パレタイジング、大型部品搬送 |

| 30kg超~ | 新カテゴリ。高度安全機能併用、大型リーチ対応 | 今後拡大する新製品群 | 重量搬送、溶接、自動車部品組立 |

補足説明:可搬重量の上昇に伴い、動作速度や安全制御技術、軽量設計素材の導入が急速に進んでいることがわかります。これにより、従来の産業用ロボットに近い性能を持つ協働ロボットが市場で増加し、さまざまな業種での導入機会が広がっています。

協働ロボットの可搬重量に関するよくある質問と回答

- 協働ロボットの可搬重量とは具体的に何を指しますか?

可搬重量とは、ロボットアームが安全かつ正確に扱える最大の荷物重量のことです。ワーク重量だけでなく、エンドエフェクタ(把持具や工具)の重量も含む合計値を指します。これを超えると動作不良や故障リスクが高まります。

- 可搬重量を決める際に注意すべきポイントは何ですか?

実際にはワーク重量+ハンド重量の「実質可搬重量」で設計し、安全マージン(10~20%程度)を見込むことが重要です。リーチや重心位置も考慮し、設置環境に適合するかも必ず確認しましょう。

- 可搬重量オーバーで起こる代表的なトラブルは何ですか?

動作中の振動や制御異常、モーター・ギアの過負荷故障、動作速度の低下、生産性の悪化、安全停止の頻発などが挙げられます。これらは装置寿命の短縮や作業停止の原因になります。

- 協働ロボットはなぜ産業用ロボットよりも可搬重量が低めに設定されているのですか?

協働ロボットは安全柵なしで人と並行作業するため、衝撃を抑える安全機構が搭載され出力に制限があります。そのため高出力による高可搬重量の設定が難しく、可搬重量が低めになっています。

- 可搬重量の異なるモデルを複数使い分けるメリットは?

用途に応じて適正な可搬重量を選ぶことでコスト削減と安全性向上が両立します。過大スペックでの無駄な投資や設置場所の制約を避けられ、作業効率も最適化可能です。

- バランサーや複数台ロボットの協働で可搬重量オーバーの荷物を扱う方法はありますか?

はい。バランサーが荷重の一部を肩代わりし、ロボットへの負担を軽減します。また、複数台のロボットで荷重を分散して運搬すれば、個別ロボットの可搬重量限界を超えた作業も可能となります。

- 最新のAI制御技術は可搬重量の性能にどのような影響を与えていますか?

AIが荷重や重心変化をリアルタイム解析し、最適な動作速度・加速度を自動調整します。これにより、高可搬重量ながら高速・高精度動作と安全の両立が実現し、生産性が大幅に向上しています。

- 可搬重量が増すとロボットの安全規格対応はどう変わりますか?

ISOをはじめとする安全規格は、可搬重量や最大速度に応じて安全レベルを細分化し要求が厳格化しています。大重量モデルは高度な接触検知や多重安全機構が求められ、安全性と性能向上の両立が図られています。

- 50kgクラスの協働ロボットはどんな現場で活躍していますか?

自動車部品の搬送組付け、大型機械部品のパレタイジングなど重量物の自動化が必要な現場で活用され、作業者の負担軽減と生産性向上に寄与しています。高可搬ながら人との協働も考慮された設計です。

- 可搬重量・リーチ・重心の関係はロボット設計にどんな影響がありますか?

重心位置が手先から遠いとロボットにかかる負荷が増加し、可搬重量許容範囲内でも局所的に過負荷になることがあります。リーチや設置スペースにも制約があるため、荷重分布のモデリングと設計時の負荷試算が必須です。

まとめ|協働ロボット導入を成功に導く「可搬重量設計」の最適解とは

協働ロボット導入において、可搬重量設計の最適化は安全性と生産性を両立させる鍵です。単にロボットのカタログ上の最大可搬重量に注目するだけでなく、実際の作業現場の荷物構成や動作条件を正確に理解し、最適な設計を行う必要があります。

協働ロボットの可搬重量設計で重要なポイントは以下の通りです。

以下に「可搬重量設計の最適化ポイント」をまとめました。

この表は、協働ロボットの可搬重量設計における重要項目と工夫点を整理しています。導入を具体化する際のチェックリストとしてご活用ください。

| 設計項目 | ポイント | 効果・補足説明 |

|---|---|---|

| 実質可搬重量の正確な算出 | ワーク+エンドエフェクタ重量+重心・リーチ影響を考慮 | 過負荷リスク低減と動作安定性向上 |

| 安全マージン設定 | 最大可搬重量の10~20%の余裕を持つ | 故障抑制と長期稼働の信頼性向上 |

| 動作制御最適化 | AI制御や速度・加速度調整で動的負荷を適切にマネジメント | 生産性最大化と安全性両立 |

| 補助装置・多台運用活用 | バランサー・スライダーや複数ロボットの協調運用 | 物理的限界超え運用の実現と現場の柔軟対応 |

| 総所有コストの見極め | 可搬重量とコスト、安全設計のバランス評価 | 初期投資最適化と保守費用抑制、導入後の運用安定化 |

この最適解は最新の協働ロボット技術動向や安全規格、現場での実務事例を踏まえており、単なる理論にとどまらず、実務担当者が具体的に導入計画や設計を進める際に活用できる内容です。特に、安全マージンの確保と動作制御技術の適用は今後ますます重要になります。

協働ロボット導入は、一度失敗すれば数百万円単位の損失や工程の後戻りも起こり得ます。だからこそ、可搬重量の理解と設計精度の高さが、「成功か失敗か」を分ける決定的なポイントになるのです。

今後のロボット導入・自動化設計を進める際には、ぜひ本記事の内容をベースに、自社の実態に即した判断と最適な設計を進めてください。それが、真に意味のある投資へとつながります。