「人手不足が慢性化し、工程ごとの属人化が進み、ミスや生産ロスの原因にもなっている」

「とはいえ、大がかりなロボット導入までは難しい。スペースも予算も限られている」

そんな悩みを抱える現場は、製造業を中心に急増しています。

そこで今、多くの企業が注目しているのが「小型協働ロボット」の導入です。

省スペースで設置でき、現場スタッフとも安全に並んで働けるこのロボットは、特定の工程に“ちょっとだけ”自動化を導入したい現場にとって、まさに現実的な選択肢です。

「うちの規模ではまだ早い」「高額すぎるのでは」と感じている方ほど、この記事を読むことで、最新の導入事例や費用感、選定のポイントが明確になり、導入のイメージがグッと現実味を帯びてくるはずです。

この記事では、

- 小型協働ロボットがどのように現場に貢献するのか

- どんな現場で実際に成果が出ているのか

- 失敗しない選び方と導入ステップ

を、現場視点で丁寧に解説していきます。

「自社に本当に必要か?」と悩む今だからこそ知っておくべき、導入の“損得”がはっきり見える内容です。読み進めることで、自社の現場にとっての最適な一手が見えてくるはずです。

協働ロボットの小型モデルとは?現場で注目される理由と最新動向

産業用ロボットと協働ロボットの違い

産業用ロボットは、従来、人と物理的に分離され、高速・高出力で稼働するため安全柵が必須でした。一方、協働ロボットは「人と同じ空間で、直接協働しながら作業できるロボット」として国際規格ISO 10218-1で定義されています。

高性能センサーを活用し、接触時の減速や停止などの安全機能を有しているため、そもそも安全柵が不要で作業空間の柔軟性が高くなります。

(比較イメージ)

【産業用ロボット】

┏━━━┓ 【安全柵】 ┏━━━┓

┃人 ┃□□□□□□□┃ロボ┃

┗━━━┛ ┗━━━┛

【協働ロボット】

┏━━━┓ ┏━━━┓

┃人 ┃⇔作業⇔ ┃ロボ┃

┗━━━┛ ┗━━━┛工場内の空間設計や安全面、また生産ラインの変化適応力などで大きな違いが現れます。協働ロボットは省スペース化やライン変更への柔軟性が高く、少人数や多品種少量生産への現場で重宝されています。

小型協働ロボットの定義と市場動向

小型協働ロボットは、おおむね可搬重量5~10kg以下の軽量モデルを指します。持ち運びやレイアウト変更が非常に容易で、人の手元作業・組立・検査・検品など細かい工程に最適です。省スペース&現場適応力の高さが評価され、工場の自働化、人手不足への対応策としてさまざまな分野で需要が急増しています。

なお、協働ロボットの可搬重量の基準や選定時の注意点について詳しく知りたい方は、以下の記事でくわしく解説していますので、ぜひ参考にしてみてください。

2025年時点で協働ロボットの世界市場は約1,115百万米ドルですが、2030年には1,160億米ドルまで成長が見込まれ、年平均成長率(CAGR)は31.6%前後ともいわれます。特に小型・中型機が市場拡大の牽引役です。

市場動向表

| 区分 | 世界市場規模(2025年) | 成長率CAGR (2025-2030) |

|---|---|---|

| 小型モデル(~5kg) | 世界市場シェア43%以上 | 小型機種の拡大ペースが顕著 |

| 協働ロボット全体 | 約1,115百万米ドル | 31.6%(5年で約10倍規模へ成長見込み) |

自動車部品、家電、電子部品、食品、医薬品など幅広い業界で小型協働ロボットが現場改善に貢献しています。

小型モデルの特徴や現場ニーズに特化して紹介してきましたが、協働ロボット全体の仕組みや各メーカーの製品比較についても知りたい方は、こちらの記事も参考になります。

主要メーカーと小型モデル一覧

小型協働ロボットは、多様なメーカーが参入して高機能なモデルを展開しています。国内メーカーではファナック、オムロン、デンソーウェーブ、三菱電機、川崎重工業、安川電機、不二越など。海外ではユニバーサルロボットが世界的シェアを持ちます。

小型モデル主要製品一覧

| メーカー | 代表的小型モデル | 可搬重量 | 主な特徴 |

|---|---|---|---|

| ファナック | CR-4iA, CR-7iA | 4kg, 7kg | 安全柵不要、高精度、用途豊富 |

| オムロン | TM5 シリーズ | 6kg | 直感操作、カメラ搭載モデル、移設も容易 |

| デンソーウェーブ | COBOTTA | 0.5kg~ | 軽量4kg、卓上型、教育用途でも人気 |

| ユニバーサルロボット | UR3e | 3kg | 世界標準、柔軟性・プログラミング容易 |

| 川崎重工業 | duAro 1, duAro 2 | 2kg~ | 双腕型、広範な作業対応 |

「省スペース」「再配置しやすさ」「操作性」「安全性」「多用途対応」といった特長から、現場ごとの生産計画や要件の変化にも柔軟に対応できるのが共通点です。

小型協働ロボット導入”現場視点”チェックリスト

導入現場で必ず押さえておくべき小型ロボット特有の視点を実務チェックリスト化しました。

① 設置・稼働スペース(導線を妨げないか)

② 作業員の操作性とプログラミング難易度

③ 再配置や部品交換のしやすさ(現場の柔軟運用力)

④ 作業と人の安全評価(混在時のリスク対策)

⑤ 工程品質の安定維持・向上(自律活用できるか)

⑥ 保守・メンテ性(応急対応やサポート体制)この“現場目線”の導入チェックポイントを踏まえて考えることで、「自社ならどう運用し改善できるか」を明確に描くことができます。単なるスペック比較だけでなく、実際に役立つ検討材料・意思決定の指針としてご活用ください。

小型協働ロボット導入で現場はどう変わる?効率・安全・省スペースの実態

作業の自動化・効率化と省スペース化のメリット

これまで人手で対応していた反復作業や単純工程は、小型協働ロボットの導入によって着実に自動化が進んでいます。特に、稼働時間に制約のある人員と異なり、ロボットは24時間365日ノンストップで稼働できるため、生産の安定化に大きく貢献します。

人手が足りず「残業や休日出勤で何とか対応していた」という現場でも、ロボットを導入することで人的リソースを計画的に配置でき、重要工程や管理業務への再配分が可能になります。

さらに、小型機ならではの特長として、安全柵を必要としないことや軽量・省スペース設計であることが挙げられます。そのため、レイアウトを大きく変更せずに既存設備に追加導入しやすく、クリーンルームや狭小工場などスペースに制限のある環境でも有効に活用できます。

Factory DX

運営事務局

導入コストの面でも、一般的な産業用ロボットに比べて本体価格・周辺機器コストともに低めであり、小規模な自動化から始める「スモールスタート」の実現に適しています。

導入による現場変化の比較

小型協働ロボット導入によって現場がどう変わるのかを、従来ラインとの比較で整理しました。実際の生産現場で想定される違いを視覚的に捉えることで、導入の価値をより具体的に理解できます。

| 比較項目 | 従来の生産ライン | 小型協働ロボット導入ライン |

|---|---|---|

| 作業方法 | 作業員が繰り返し手作業 | 人とロボットが同じ空間で協働稼働 |

| 安全対策 | 安全柵が必要、作業者と機械の分離が前提 | 安全柵不要モデルも多く、接触検知で停止可能 |

| スペース活用 | 作業スペースが広く必要、レイアウト変更困難 | 省スペースで設置可能、既存レイアウトを維持 |

| 柔軟性 | 工程変更や機器再配置に制約が多い | 再配置・用途変更に柔軟に対応可能 |

表に示した通り、小型協働ロボットは「スペース制約」「安全管理」「工程変更対応力」といった現場の課題を同時に解決するポテンシャルを持っています。

従来設備と比べて運用の柔軟性が高く、省人化と生産性向上を両立しやすいため、限られた設備環境でも導入効果が期待できます。導入前には、このような視点で自社現場の課題と照らし合わせて検討を進めましょう。

安全性と人協働作業の向上ポイント

小型協働ロボットの多くは、接触検知による減速・停止機能をはじめとした多層的な安全機能を搭載しており、ISO 10218やISO/TS 15066などの国際規格にも準拠しています。これにより、人とロボットが同じエリアで作業しても事故リスクを抑え、安全な協働が可能となっています。

また、操作面でも直感的に使えるユーザーインターフェースが増えており、タブレットやティーチングペンダントを使ったシンプルな設定が可能です。こうした設計は、専門知識がなくても現場作業者が自ら段取りや応用作業を設定しやすく、現場主導の改善活動をスムーズに進める後押しにもなります。

ライン設計・構築への活用例

小型協働ロボットは、新しいラインの構築だけでなく、既存の工程に柔軟に組み込める点が評価されています。以下のような作業工程で導入が進んでいます。

- 梱包・パレタイジング:重量物の積み上げや搬送作業を自動化し、作業者の身体的負担を軽減

- 検品・検査工程:画像処理センサと連携し、検査精度と速度の両立を実現

- 組立・ピッキング作業:多品種製品への対応力が高く、柔軟な段取り変更にも対応

特に中小企業では、「まず1工程だけ導入して効果を確認し、その後に拡張していく」という段階的な導入手法が主流となっており、リスクを抑えながらノウハウを蓄積できる運用方法として注目されています。

現場でよく使われる工程と効果の一覧表

以下に、主要な工程ごとの導入効果を一覧で整理しました。現場ごとの課題に応じて、どの工程で最大の成果が得られるかのヒントとして活用してください。

| 工程 | 小型協働ロボットの導入効果 |

|---|---|

| ピッキング・仕分け | 単純作業の自動化で工数削減、ミス防止 |

| 梱包・パレタイジング | 重作業の負担軽減とスペース効率の改善 |

| 検品・品質検査 | カメラやセンサ連携による検査精度と速度の向上 |

| 組立・配膳 | 小ロットや多品種への柔軟対応、工程切り替えもスムーズに |

このように、小型協働ロボットは「工程ごとの課題にピンポイントで対応できる柔軟性」を持ち合わせています。現場特性や人員体制に合わせて、最も負担や工数がかかっている工程から段階的に導入するのが効果的です。

こんな工程で威力発揮!小型協働ロボットの用途別活用例

組立・部品供給・検査ラインでの導入事例

小型協働ロボットは、特に多品種少量生産や、工程切り替え頻度が高い現場において、自動化の有効な手段として導入が進んでいます。対象となる業種は、自動車・電子機器・金属加工・ゴム成形など多岐にわたり、ネジ締めや部品の供給、検査ワークの搬送といった繰り返し作業を、高い精度で安定的に担うことで成果を上げています。

導入現場の一例を挙げると、以下のような具体事例が報告されています。

- ゴム製品工場では、熱を持ったワークの取り扱いや繰り返し動作に小型ロボットを導入し、作業のばらつきを解消。力加減のプログラム調整によって品質の均一化と作業者の負担軽減の両立を実現

- 電子部品・金属加工工場では、段取り変更に強い協働ロボットが、組立から搬送、さらには目視検品までを柔軟に対応し、工数削減と生産性向上に貢献

各工程における代表的な活用内容を以下に整理しました。

| 主な工程 | 小型協働ロボットの活用例 |

|---|---|

| 組立ライン | ネジ締め、パーツ固定、ラベル貼付、NG除去など |

| 部品供給 | コンテナからのピックアップ、供給位置への配膳 |

| 検査・検品 | カメラやセンサ連携による外観/寸法チェック |

繰り返し動作の精度向上、作業ばらつきの抑制、工程全体の標準化といった効果が期待でき、人的ミスの削減にもつながっています。

卓上協働ロボットの活用シーン

卓上サイズの小型協働ロボット(代表例:COBOTTAシリーズなど)は、1kg~数kg程度の可搬重量で動作する軽量機種で、さまざまな現場での即戦力となっています。主な活用分野は以下の通りです。

- 電子部品の微細な組立・挿入作業

- 外観検査や重量測定などの検査工程

- ラボでの秤量・試薬混合といった繊細作業

- 高専・大学でのロボットプログラミング演習やSTEM教育

こうした現場では、設置や移動が容易で、非専門スタッフでも操作できる点が高く評価されています。段取り替えの多い少人数体制の現場では、まさに“人手のすき間を埋める存在”として重宝されています。

卓上協働ロボットの主な活用イメージ

小型協働ロボットは、生産現場にとどまらず多様な分野へ活用が広がっています。以下の表では、現場ごとにどのような業務でロボットが活躍しているか、代表的な適用例をまとめました。導入検討時の具体的なイメージ作りに役立ててください。

| 活用シーン | 小型協働ロボットの具体的な役割 |

|---|---|

| 電子部品組立 | 微細な部品のはんだ付けや位置合わせ作業 |

| 品質検査 | カメラと連携し外観や寸法の自動チェック |

| 研究機関 | 試薬調合、検体搬送の定型化・自動化 |

| 教育実習 | プログラミング教材としてロボ操作を体験 |

このように、卓上サイズの小型ロボットは設置自由度と操作のしやすさを武器に、ものづくりの現場だけでなく研究・教育・検査といった非製造系の分野にも適応しています。とくに省スペースかつ少人数体制の環境では、導入効果が顕著に現れやすい点がポイントです。

COBOTTA PROやCRシリーズなど各社製品の特徴比較

代表的な小型協働ロボットについて、特長と適した用途を以下にまとめました。導入の判断材料として、自社の工程や現場条件に合うかどうかを見極める際に活用ください。

| 製品名 | 主な特徴 | 適した用途 |

|---|---|---|

| COBOTTA PRO | 軽量・卓上設計。設置自由度が高く、操作も直感的 | 研究機関、電子機器組立、教育機関 |

| 安川MOTOMAN HC | 力制御の繊細さと安全機構に優れ、作業空間を共有可能 | 組立工程、搬送、検査工程 |

| ファナックCR | 高剛性・高精度により重量物や精密作業にも対応可能 | 自動車部品の工程、自動搬送、画像検査 |

| UR3e | 柔軟なアームと高い操作性で、多品種工程に強み | 医薬品・化粧品包装、軽作業、小型検査工程など |

各製品は、導入先の現場課題や用途に合わせたカスタマイズが可能で、作業精度・安全性・操作性などのバランスをどこに重視するかが選定のポイントになります。

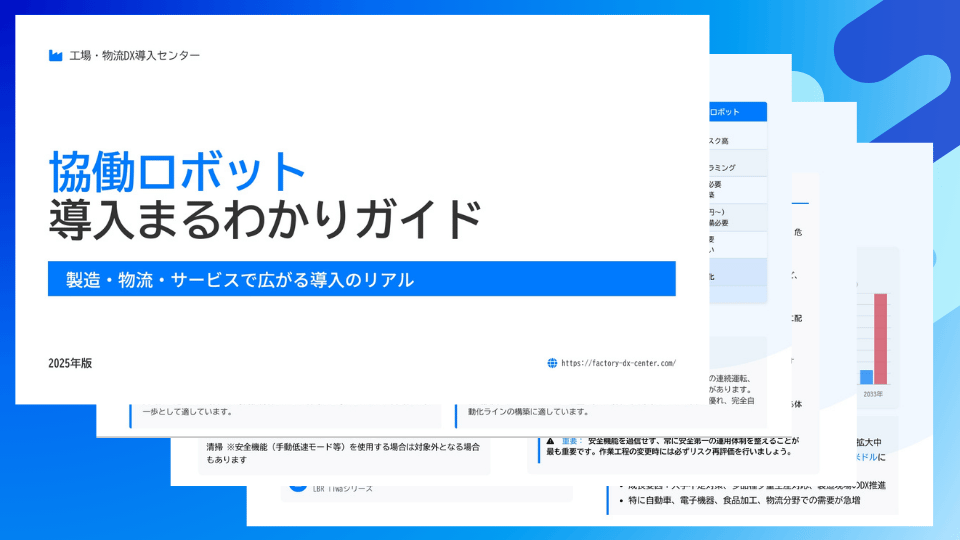

たった数分の確認で、数百万円規模の手戻りを防げます

導入後に「もっと早く知っておけば…」とならないために。

・現場で頻発するトラブルと、具体的な回避策を収録

・導入検討から社内説明・教育資料まで幅広く活用可能

・確認するだけで、余計なコストや手戻りを大幅に防げます

選び方のポイント|用途・環境で選ぶ小型協働ロボットの最適機種

可搬重量・動作範囲・精度による選定基準

協働ロボット選定の第一ステップは、扱うワークの重量や作業範囲に応じたスペックの把握です。小型ロボットであっても、モデルにより最大可搬重量やリーチ、位置繰返し精度は大きく異なります。

例えば、ピッキングや検査作業に使う軽量ワークであれば「3kg前後・500mmリーチ」でも十分ですが、搬送やパレタイジング用途では「10kg以上・1,000mm以上」のスペックが求められる場面もあります。精度面では、±0.03mm前後の繰返し精度が求められる高精度組立や微細な検査工程では、ロボットの軌道安定性が製品品質を左右することもあります。

実際の選定においては、次の2点をまず見極めることが基本となります。

- ワーク(対象物)の重量・サイズ・取り扱い形状

- 作業内容とその中でロボットが担う「動きの幅」

この段階で曖昧なまま選定を進めると、後に「リーチが足りず再設計」「必要以上に高価なモデルを選定」などのミスマッチを招くため、仕様の棚卸しと工程フローの再確認が必須です。

制御システムやオプション機器(グリッパ・カメラ等)のチェックポイント

ロボット単体の性能だけでは、自動化は成立しません。可動部と周辺機器、制御系の構成が連携してはじめて効果を発揮します。特に注意が必要なのは、次の2つの要素です。

- グリッパ(把持具)との相性・汎用性

- 画像処理カメラやセンサーとの連携性

例えば、多品種のワークを扱う現場では、グリッパに「自動調整機能」「ツールチェンジ機構」があるかどうかが、段取り替えの効率に直結します。また、検品やワーク検知にはビジョンシステムが不可欠なケースが多く、「ロボットコントローラと画像処理ソフトの統合可否」も必ずチェックすべき項目です。

以下に、構成要素と導入時に注意すべき観点を表にまとめます。

周辺機器と連携確認ポイント

| 周辺機器 | チェックポイント例 |

|---|---|

| グリッパ | ワーク形状への対応可否、自動開閉機能、ツール交換性 |

| カメラ(ビジョン) | ロボットとの接続方式、画像処理ソフトの互換性、照明条件への対応 |

| センサ類 | 接触/近接検知精度、位置補正との組み合わせ、ノイズ耐性 |

| コントローラ | UIの扱いやすさ、外部信号との連携、ラダーソフト対応の有無 |

この表をもとに、自社ラインに求められる周辺機器の機能要件を洗い出しておくことで、導入後の追加投資や不整合のリスクを抑えることができます。

Factory DX

運営事務局

とくに、グリッパやカメラ、センサ、コントローラは、作業精度や運用効率に直結する要素です。導入前に現場での使い勝手や互換性、操作性を事前に確認し、運用後のトラブルや非効率を防ぐ視点が欠かせません。

導入現場の環境・ライン設計との適合性

もうひとつ見落とされがちな視点が、「ロボット本体の設置環境との相性」です。たとえ性能が理想的でも、以下のような現場条件と合致していなければ、スムーズな稼働は見込めません。

このような制約に対応できるかどうかは、モデルの設置寸法・重量・配線ルート・筐体の耐環境性能など、ハードウェア的な情報が鍵を握ります。特に小型協働ロボットでは、「持ち運び設置が容易か」「キャスター移動でレイアウト変更できるか」といった可搬性・柔軟性の視点も、選定精度を左右する重要な判断材料になります。

導入検討フェーズでは、実機トライアルやメーカーによるPoC支援を活用し、自社ラインとの適合性を早期に見極めることがポイントです。

小型協働ロボットの価格と導入コスト|内訳と最適化のヒント

本体価格・必要オプション・システム構築費用の例

小型協働ロボットを導入する際に検討すべきコストは、単なる本体価格にとどまりません。現場に適した周辺機器の選定、導入設計、操作教育、運用サポートといった一連のプロセスを含めた「総コスト」として把握することが、費用対効果を正しく見積もるうえで欠かせません。

具体的には、以下の4つの構成要素が費用に関わってきます。

小型協働ロボット導入コスト内訳まとめ表

導入に必要な主な費用項目とその目安を以下に整理しました。これをもとに現場ごとの費用イメージを具体化しておくことが、見積取得や稟議の際に役立ちます。

| 費用項目 | 目安価格帯(万円) | 内容の概要 |

|---|---|---|

| ロボット本体価格 | 100〜600 | 可搬重量・精度・安全機能などのスペックにより異なる |

| 周辺機器(グリッパ等) | 10〜100 | 作業内容に応じた掴み具、ビジョンカメラ、センサー類など |

| システム構築費用 | 30〜300 | 設計、組立、制御設計、試運転、インテグレーション作業費用など |

| 教育・保守費用 | 10〜50(年額想定) | 操作トレーニング、定期点検契約、サポート体制、予備部品の費用 |

上記はあくまで目安であり、実際の価格は導入機種・用途・工場環境・運用方法により異なります。特に省スペースや高精度が求められる環境では、周辺機器構成や安全対応にコストが上乗せされる傾向があります。

コストパフォーマンスを高める運用ノウハウ

初期費用を抑えるだけでは、協働ロボット導入の効果を最大限に発揮することはできません。長期的な視点でROI(投資対効果)を高めるためには、以下の4つの運用戦略が実務上のカギになります。

- 段階的導入(スモールスタート)

最初は小規模な工程から始めて、効果を確認しながら段階的に適用範囲を広げていく導入手法です。投資リスクを最小限に抑えながら、現場にフィットした運用ノウハウを積み上げることが可能です。 - 現場自走力の強化と教育投資

ロボットメーカーやSIerに頼りきりではなく、現場担当者が日常的に設定変更やトラブル対応ができるように、直感的なティーチングや操作研修を積極的に取り入れましょう。 - メンテナンスと稼働安定性の維持

予防保守や予備部品の事前手配を徹底することで、突発故障によるダウンタイムを減らし、安定稼働を維持できます。点検記録やアラート管理も重要な運用管理項目です。 - 複数工程での汎用活用

小型協働ロボットは、工程ごとの移設や作業内容の切替が比較的容易です。1台のロボットを複数のラインで交互に使用するなど、稼働率を最大化する運用も視野に入れましょう。

これらの工夫を組み合わせることで、「初期費用の安さ」ではなく「導入後の成果の大きさ」で勝負する導入計画が立てられます。費用対効果を冷静に見極めつつ、導入によって得られる定量・定性的なメリットを明確にすることが成功の第一歩です。

小型協働ロボットの安全・操作・保守|導入前に押さえる基礎知識

主要規格対応と安全機能のポイント

協働ロボットの最大の特長は、「人と同じ空間で、安全に協働できること」です。その安全性を担保するために、設計段階から複数の国際安全規格への準拠が求められます。特に、小型協働ロボットでは以下の基準が重要となります。

- ISO 10218-1 / 10218-2:産業用ロボットの設計・設置に関する基本安全要件

- ISO/TS 15066:協働作業における接触リスクや力の限度などの技術仕様を定めた補足規格

これらの規格では、ロボットの形状・速度制御・衝突検知・緊急停止といった観点が評価され、安全な人との協働環境の構築が求められます。

現行の小型協働ロボットの多くは、次のような標準安全機能を備えています。

- 衝突検知・自動減速/停止機能

- パワー/フォース・リミッティング機能(PFL):力と速度を自動制御し、人体への影響を抑える

これらの機能によって、安全柵を使わずに作業者と並行稼働が可能となり、限られたスペースでも柔軟なライン設計が実現できます。

初心者でも安心できるプログラミング機能

協働ロボットの導入が進んだ理由の一つが、「専門知識がなくても操作・設定が可能になった点」です。かつての産業用ロボットでは専門のロボットエンジニアがプログラムを作成する必要がありましたが、現在の小型協働ロボットでは以下のような直感的インターフェースが主流です。

- ティーチングペンダント/タブレットUI:アイコン操作やガイド付きで設定が可能

- ダイレクトティーチング:アームを手で動かし、動作を記録させる直感型操作

特に、ダイレクトティーチング機能は現場の作業者自身が調整・応用できるため、段取り変更が頻繁なラインや少ロット多品種の現場で効果を発揮します。

Factory DX

運営事務局

また、近年ではクラウドベースの開発環境やノーコード型プログラミングツールの登場により、「プログラム経験ゼロ」の現場担当者でも、トライ&エラーを重ねながらロボット動作の最適化が可能になってきました。

メンテナンスとアフターサポートの重要性

小型協働ロボットはメンテナンスフリーのようなイメージを持たれがちですが、定期的な点検・部品交換・ソフトウェア更新といった運用管理は不可欠です。とくに、可動部の摩耗、ケーブルの劣化、センサの精度ズレなどは見落とされやすく、突発的な故障や稼働停止につながるリスクがあります。

以下に、導入後の運用で特に重要となる保守ポイントを整理しました。

| 運用段階 | 保守管理の要点 |

|---|---|

| 導入初期 | ・設置時の配線確認 ・操作研修の実施 ・メーカー立ち会い調整 |

| 定常運用中 | ・週次:センサ・可動部の異音/異常動作の有無 ・月次:各部の清掃、緩み確認 ・年次:メーカー定期点検、ソフト更新、部品交換 |

| 障害発生時 | ・ログ取得と状況記録 ・代替機/予備部品の用意 ・サポート契約内容の再確認 |

このような継続的なメンテナンス体制を整えることで、稼働率の維持だけでなく、機器寿命の延伸や保守コストの平準化にもつながります。

また、導入段階で「保守契約内容がどこまでカバーされるか(出張対応・代替機提供・オンサイト修理など)」を確認しておくことで、運用中のトラブル対応にも安心感が生まれます。

導入から運用までの全ステップ|小型協働ロボットの進め方と注意点

選定から問合せ・資料請求・仕様入力までの流れ

協働ロボットの導入には、単に機器を選ぶだけではなく、導入目的の明確化から運用体制の整備まで、段階を踏んだ検討が不可欠です。以下のようなステップを順に進めることが、失敗のない導入を実現する鍵となります。

- 現場課題と目的の明確化

どの工程に課題があり、何をどの程度改善したいのかを定量的に整理します。省人化、品質安定、作業効率の向上など、目的に応じてKPIも明確にしておくことが重要です。 - 仕様要件の整理

対象ワークの重量、作業距離、精度、安全性、作業空間の制約など、導入条件を具体的に落とし込みます。クリーンルーム対応、防塵・防滴、搬送距離なども含め、実際の現場環境を反映させましょう。 - メーカー・代理店への問合せと資料請求

複数社に対し、仕様要望と課題背景を共有し、製品カタログや類似導入事例を比較収集します。この時点で提案姿勢や対応スピードを見ることも、良いパートナー選定のヒントになります。 - 見積・仕様比較と現場適合性の評価

得られた見積情報を「価格」「機能」「サポート体制」など複数軸で比較します。単価だけでなく、メンテナンスや教育体制の質も含めて評価しましょう。 - 導入計画の策定とリスク評価

設置レイアウト、配線ルート、作業員の動線など具体的な導入計画を立て、安全リスクを洗い出して対策を練ることで、事故や稼働停止の予防になります。 - 試験導入・トライアル実施

デモ機の貸し出しやPoC(概念実証)を通じて、実際の作業工程に合わせた性能確認を行い、導入前に不明点を潰しておくことが推奨されます。 - 本格導入と教育・立ち上げ

設置完了後、プログラムの最終設定や現場担当者向けの操作教育を実施し、スムーズな運用開始に備えます。取扱マニュアルや運用手順書の整備も並行して進めましょう。 - 運用フェーズでの継続改善

導入後は稼働データや作業工数を可視化し、定量的な効果測定と改善PDCAを継続することが、ROI最大化につながります。

導入時の課題・トラブル例と対策

協働ロボットの導入では、初期フェーズで以下のような課題やトラブルが生じやすく、あらかじめ対策を講じておくことでスムーズな立ち上げが可能になります。

- 導入目的が曖昧:効果が不明確で導入判断がブレやすい。→ 目的を数値化し、工程単位で優先順位を設定する。

- 仕様ミスマッチ:ロボットの能力が作業に合っていない。→ 現場実測に基づく仕様要件をメーカーと共有。

- 操作の難しさによる現場混乱:作業者が操作に戸惑い、導入が進まない。→ UIのわかりやすさと研修支援を重視。

- 安全対策の不足:動線管理不備による接触リスク。→ ISO準拠とリスクアセスメントを必須化。

- 保守対応の遅れ:トラブル時の対応が遅れ生産停止。→ 保守契約範囲と緊急対応体制の事前確認が必要。

- 効果測定が曖昧:改善効果の判断が感覚的。→ 稼働率・工数削減・品質数値などを用いた定量評価を継続。

メーカー・代理店との連携・サポート体制

協働ロボットの導入は単なる「機械購入」ではなく、システム導入に近いプロジェクト型の取り組みです。そのため、パートナーとなるメーカーや代理店の選定は、導入成果に直結する重要な要素です。

以下の表に、導入フェーズ別で確認すべきサポート体制の要点を整理しました。

| フェーズ | 支援内容のポイント |

|---|---|

| 導入前 | 現場視察、仕様提案、PoC支援、柔軟なカスタマイズ対応 |

| 導入時 | 設置、調整、操作教育、異常発生時の初動対応 |

| 導入直後 | トラブル対応窓口の明確化、FAQ集・マニュアル提供 |

| 長期運用 | 保守契約の有無、定期点検プラン、アップデート対応 |

| 継続改善 | 機能追加提案、新製品の情報提供、定期ヒアリング体制の有無 |

表の内容に沿って、サポート品質を事前に確認しておくことで、導入後の運用がスムーズに進む可能性が高まります。

また、単なる製品導入ではなく、現場の変化に柔軟に対応しながら運用を進化させていくには、こうした各フェーズでのサポートがあるかどうかが鍵を握ります。導入先の選定時には、この支援体制の有無と実績も比較ポイントに加えることをおすすめします。

小型協働ロボットに関するよくある質問と回答集 FAQ

- 導入に必要な可搬重量やリーチはどう決めればいいですか?

扱うワークの重量・サイズ・操作範囲に応じてスペックを選びます。例えば、軽量ピッキングなら3kg程度・500mmリーチで十分。それ以上の重量/距離では10kg、1,000mm以上のモデルを検討します。

- 小型協働ロボットの主な用途は何ですか?

組立、部品供給、検査、梱包、ピッキングなど多様な反復作業の効率化に使われています。特に多品種少量生産の現場や省スペースが求められる環境に適しており、食品、医薬品、電子機器などさまざまな業界で活躍しています。

- 操作やプログラミングの難易度は高いですか?初心者でも使えますか?

最新の小型協働ロボットは直感的操作を重視しており、ティーチングペンダントやタブレットUIの採用で初心者にも扱いやすい設計になっています。現場の担当者が自分で段取り変更やプログラミングを行えるケースが増えています。

- 安全面でのリスクはないですか?人と接触した場合はどうなりますか?

協働ロボットは衝突検知センサーを備え、接触時には即座に減速または停止します。ISO 10218など国際的な安全規格を満たしている機種が多く、人と同じ空間での安全な作業が可能です。

- 小型協働ロボットの導入コストはどのくらいかかりますか?

本体価格は約100~600万円で、グリッパなどの周辺機器やシステム構築費用を加えると200~1000万円程度が目安です。段階的導入や現場教育を効率化することで、投資回収のリスクを抑えながら高い生産性向上が期待できます。

- 粉塵や水が飛散する現場でも小型協働ロボットは使えますか?

はい、多くのモデルはIP65以上の防塵・防水対応が可能です。特に粉体が舞う環境や洗浄が必要なケースにはIP68対応モデルもあり、食品加工や医薬品製造のクリーンルームでも安全に使えます。

- 複数の小型協働ロボットを連携して使うことはできますか?

可能です。Ethernetや産業用通信プロトコル(PROFINET、Modbus TCPなど)に対応した機種は複数ロボット間の制御連携ができ、並列作業や工程分担、自動搬送システムとの連携にも活用されています。

- 小型協働ロボット導入後、現場の作業品質が落ちることはありませんか?

適切にプログラムを組み精度や動作範囲が現場条件に合っていれば品質はむしろ向上します。ポイントは導入前後での品質評価と作業者教育の徹底。現場自走力を強化することで、安定した高品質運用が可能になります。

- 重量製品の積み上げ工程にも対応できる小型ロボットはありますか?

FANUC CRシリーズは高剛性・高精度設計を特徴とし、耐荷重性が高くパレタイジングにも適しています。リフト取り付けや壁掛設置が可能なモデルもあり、重作業現場でも役立ちます。

- ISO/TS 15066に基づく「力・圧力の閾値」って具体的にはどれくらいですか?

たとえば胸部への接触力は最大140N、また圧力は120N/cm²程度までが基準として定められています。これは人体部位別に29種の閾値が明文化されており、評価設計による制御設計が重要です。

小型協働ロボットで現場改革|導入メリットと今後の展望まとめ

多くの中小規模生産現場では、人手不足・スペース制約・品質のばらつきといった課題が日常的です。小型協働ロボットの導入が、“その現場をどう変えるのか”を見据えて、最後にまとめと将来の見通しを整理します。

現場の変化:このような成果が自社でも期待できます

導入を検討した現場から報告される主な変化は、次の2つに集約できます。

今後期待される技術進化と現場への影響

以下の表は、近年注目されている小型協働ロボット関連の技術トレンドと、それが現場にもたらす具体的な影響をまとめたものです。導入検討段階で今後の技術進化を見据えておくことで、設備選定やレイアウト設計の柔軟性が高まります。

| 技術トレンド | 現場で期待される影響 |

|---|---|

| AIによる画像認識強化 | 自動検品や外観判定の精度向上、違い検知の自動化 |

| エッジAIによる異常予測 | 温度・振動・動作パターンから故障・部品交換時期を事前検知 |

| モジュール交換式グリッパ | 複数工程をアーム交換だけで切り替え可能な柔軟配置化が実現 |

| ロボット同士/AMR連携 | 一台で複数ラインをまたぎ、ロボ→AMR→搬送の流れ構成が可能に |

これらは、まだ広く導入フェーズではないものの、先進導入現場からのフィードバックやPoC事例を通じて確認できる動きです。

小型協働ロボットは、初期導入からステップアップし、現場内での“使える資産”へと成長する可能性があります。狭小工場・人手不足・多品種少量生産で困っている現場こそ、スモールスタートで導入し、徐々に応用領域を広げていくことで成果を最大化できます。

自社の現場でも、「まずは1工程だけ」「教育と運用体制を整備して現場中心に進める」アプローチを推奨します。さらなる将来的展開を考慮すれば、小型協働ロボットは現場変革の強力なツールとなるでしょう。