「ロボットを導入すれば自動で回ると思っていたのに、全然現場になじまなかった」

「安全面や教育体制の整備が追いつかず、結局稼働率が下がってしまった」

こうした“つまずき”は、実は導入前にチェックしておくべき“見えにくい課題”が原因です。

本記事では、協働ロボット導入の現場で多発する失敗パターンとその構造的な背景を深掘りしながら、

「どのタイミングで、何をチェックし、どう対策すべきか」を明確に解説していきます。

しかも、実際の導入現場の声や業界別のリアルな事例を交え、読んだその日から活かせる【実践チェックリスト】付き。

導入前の“ちょっとした見落とし”が、現場全体の稼働低下や信頼損失につながるリスクもあるなか、

今だからこそ「準備不足のまま進めるリスク」に気づけるかどうかが、成功の分かれ道です。

現場で後悔しないために。

協働ロボット導入における“本質的な課題”と“具体的な対策”を、ここで一緒に見直していきましょう。

協働ロボットの課題が導入時の最重要ポイントである理由

協働ロボットの導入は、現場にとって「ただ人員不足を解決する手段」以上の意味を持ちます。そもそも協働ロボットは、人とロボットが安全に協働できる設計でありながら“現場にどう根付くか”が成否を分けます。ここでは、導入のカギを握る2つの視点を、現場実感まじえて具体的に解説します。

少子高齢化と人手不足が背景にある“期待とズレ”

日本国内のほぼ全業種で「人手不足」の深刻化が叫ばれています。少子高齢化の進展により、生産年齢人口(働く世代)の減少は不可避となり、どの現場でも「これまで通りの人員体制が維持できない」という危機感が蔓延しています。

こうした現状から「協働ロボットによる即時の人手不足解消」への期待が膨らみます。一方で、実際の導入現場では“理想と現実のギャップ”がたびたび課題となります。

協働ロボット導入時に現れる「期待と現実のズレ」

- 「ロボットの導入=人員削減」「省力化」のみを重視し、肝心の現場課題や工程適合性が十分に検証されない

- 導入後、「操作や保守管理の人材育成」「現場の細かなオペレーション調整」など想定外のリソースや手間が生じやすい

多くの現場では、ロボットの導入直後、従来作業のやり方や現場文化との摩擦、現場作業者の不安・戸惑いによって、なかなか期待通りの効果が出ません。導入前の“想定外”をいかに潰しておくか――ここが最大のポイントです。

なお、協働ロボットの基本的な特徴や導入メリット、主要メーカーの比較については、こちらの記事も参考になります。

認知されにくい「失敗の構造」が導入を阻む

協働ロボット導入が思うように進まない理由は、外から見えにくい“失敗の構造”にあります。特に中小企業現場では、下記のようなケースが頻繁に起きています。

下表は、協働ロボット導入時によく見られる「見えにくい失敗パターン」と、その背景・結果をまとめたものです。

| 失敗のパターン | 背景や要因 | 結果・現場への影響 |

|---|---|---|

| 現場理解不足の導入(要件定義ミス) | 作業実態や現場意見の事前把握が不十分 | ロボットが役割を果たせず活用停滞/追加コスト増大 |

| 教育・体制整備の不備 | 操作・保守の人材育成や運用体制作りが後回し | 稼働率低下や現場混乱 |

| 目的の曖昧さ・上意下達型導入 | 「ロボット導入自体」が目的化している | 現場の納得感不足、PDCA不全 |

こうした失敗は多くの場合、「現場の声を聞く前に導入計画が独走」「メーカー任せの丸投げ」などが重なって発生します。特に現場で「ロボットに仕事を奪われるのでは」という不安が強いと、本音や課題が共有されず、結果的に期待した効果が生まれません。

本記事独自調査による中小製造業現場のリアルな声

協働ロボットの導入で本当に重要なのは、「現場の課題を徹底的に掘り下げ、現場発案で運用設計し、現場の人づくり(教育・対話)まで丁寧に積み重ねること」。

この積み上げこそが、「自分ごと化」された本当の導入成功につながる近道です。

協働ロボット導入の「見えにくい成功要因」と「隠れた運用コスト」

協働ロボット導入では、多くの現場で見落とされがちなポイントとして、「成功の構造」と「隠れた運用コスト」の把握が非常に重要です。これらは一般的に語られる課題とは異なり、導入後の長期的な効果の持続や現場の定着に直結する要素です。

まず、成功の鍵となるのは「現場力を数値化し見える化する仕組み」を構築することです。多くの場合、協働ロボット導入ではロボットそのものの性能や安全基準の達成が注目されますが、それだけでは十分ではありません。導入後に現場スタッフのスキルや心理状態を定量的に把握し、それをもとに改善点を現場で共有し対策を講じられる体制づくりが重要です。

具体的には以下のようなリアルタイムデータの活用が効果的です。

- 操作ミスやトラブル発生頻度の定量化とフィードバック

- 作業者の心理的ストレスをアンケートや生体情報から推測し、見える化

- ロボットの稼働率や緊急停止回数といったパフォーマンス指標と現場の声を連動分析

こうした「現場力の見える化」によって、中長期にわたる改善サイクルを科学的に支えることができ、現場が自発的に課題の発見と解決に取り組む文化が醸成されていきます。とくに人的リソースに限りのある中小企業では、これが属人化防止とPDCA強化の大きな武器になります。

一方で、長期運用で見落とされがちなリスクとして「累積的な非効率」があります。これは導入時に見積もられない運用保守コストの増加や、運用環境の変化による再調整作業の積み重ねを指します。

具体的には、以下のような項目が挙げられます。

これらの非効率は一気に顕在化するのではなく、小さな不整合や手間が徐々に積み重なる形で表面化します。

Factory DX

運営事務局

そのため、定期的な運用レビューやデータ分析を通じて早期兆候を察知し、迅速に対策をとる仕組みが不可欠です。

このような成功の内実と潜在的課題を把握して対処することで、協働ロボットの導入効果を最大限に引き出し、現場に根付いた長期的な活用を実現できます。導入だけで終わらず、そのあとにある運用の質を科学的に管理し続けることが、今後ますます重要になるポイントと言えるでしょう。

協働ロボット導入の「適応型運用管理」と「現場心理マップ活用」

協働ロボット導入を成功させるためには、単に技術面の問題を解決するだけでは不十分です。

現場で継続的に成果を出すには、「環境変化に応じて柔軟に対応できる運用管理体制」と「作業者の心理状態を定期的に把握し改善に活かす仕組み」が重要になります。これらは多くの導入現場で見落とされがちな視点であり、実は長期定着に直結する根幹の取り組みです。

適応型運用管理:動的に最適化される“生きた運用ルール”

協働ロボットは、導入時に設定された動作パターンや工程設計をそのまま継続するだけでは、現場の変化に追いつけなくなります。製品構成の変更や作業環境の変動、生産スピードの微調整など、現場の要求は日々変化するため、それに応じて運用ルールも常に最適化される必要があります。

ここで重要になるのが、「適応型運用管理」というアプローチです。以下の表は、実際の導入現場で導入されつつある適応型運用管理の主要項目を整理したものです。

現場変化に対応する「適応型運用管理」の仕組み

| 管理項目 | 内容例 | 効果 |

|---|---|---|

| 運用パラメータ更新 | 稼働速度・停止条件・安全領域の微調整 | 作業環境の変動に即応し効率維持 |

| 現場フィードバック | 作業者からの改善要望や不具合報告の定期回収・反映 | 細かな課題を即座に共有・修正可能 |

| データ駆動型改善 | 稼働ログ・トラブル履歴・作業時間の自動集計・分析 | 改善会議やルール修正の根拠として活用 |

| チーム横断レビュー | 保守・製造・IT部門を巻き込んだ定期運用レビュー実施 | 属人化防止と多面的な問題発見を実現 |

これらの仕組みにより、導入後の“現場の動き”に即応した柔軟な管理が可能となり、固定化された運用による非効率や手戻りのリスクを未然に防げます。

現場心理マップの活用|見えない感情を“運用のヒント”に変える

技術的な運用設計が整っていても、作業者の心理的な不安や抵抗感が残っていれば、ロボットは現場に根付きません。そこで注目されているのが、「現場心理マップ」の活用です。

この手法は、作業者の心理状態を軸ごとに可視化し、チーム全体の心理的な傾向を把握して改善施策に活かす取り組みです。

主な心理状態の可視化軸には以下があります。

- 不安度(安全面や操作に対する懸念)

- 理解度(ロボットの仕組みや目的の理解レベル)

- 受容度(ロボットの存在に対する納得感・協力姿勢)

このマッピングは無記名アンケート、定性ヒアリング、場合によっては生体センサーによるストレスレベル検知などを組み合わせて作成されます。

こうしたアプローチにより、「気持ちの部分」で起きやすい軋轢や抵抗を事前に把握・解消することができ、現場の納得感と一体感が高まります。

協働ロボットの導入は、「設定して終わり」ではありません。その後の運用フェーズで、現場の状況に合わせて柔軟に調整できる運用管理体制と、作業者の心理を定期的に可視化・対応できる仕組みがあって初めて、定着と成果が持続するのです。

「適応型運用管理」と「現場心理マップ活用」は、まさに現場力を引き出すための“次世代の運用設計手法”です。これらを導入することで、協働ロボットが本当に“現場に根付く”状態を実現する一歩となるでしょう。

導入前に押さえておきたい協働ロボットの代表的課題5選

協働ロボットは少子高齢化や人手不足が深刻な現場に新たな解決策として期待されていますが、導入前に理解し対策しておくべき代表的な課題がいくつか存在します。これらは導入成功のカギを握る重要ポイントであり、「現場の自分ごと」としてとらえることが効果的な活用につながります。

なお、実際に導入が進む工程のひとつに“パレタイジング”があります。協働ロボットによるパレタイジング導入の効果や選ばれる理由については、こちらの記事で詳しく紹介しています。

1. 安全柵なし運用への心理的不安とリスク認識ズレ

協働ロボットは人と同じ空間で動作することを前提とした設計ですが、安全柵なしでの運用は現場作業者に心理的な不安を和らげることが難しい面があります。

特に接触事故や誤作動によるリスク認識の違いが、導入・運用の障害になります。安全基準の遵守や労働安全衛生法に基づくリスクアセスメント、センサー技術の導入は不可欠です。また、現場教育で不安の払拭を図ることも重要です。

2. 可搬重量・速度の制約が現場設計を限定する障壁

協働ロボットは安全確保のため、動作速度や持ち上げ可能な重量(可搬重量)に制限があります。このため、重い部品の搬送や高速処理が必要な工程では適用が困難であり、現場の作業設計に影響を与えます。導入前に作業内容の詳細な分析と、ロボット性能のマッチング検証が必須です。

3. ティーチング属人化によるSIer依存と運用停滞

ロボットの動作プログラムを教え込むティーチング作業が特定の担当者に依存すると、その人材が不在の場合に運用が停滞します。また、SIer(システムインテグレーター)に過度依存すると、現場での即時対応や改善が難しくなります。現場担当者が基礎的な設定・調整を行える教育体制の構築が必要です。

4. 教育体制未整備でスキルギャップが現場停滞を招く

協働ロボットの性能を最大限に活かすには、現場スタッフのスキルと知識向上が欠かせません。教育・研修制度が整っていないと、操作不慣れやメンテナンスの遅れによる生産性低下やトラブル発生につながりやすいです。計画的な教育体制の整備と現場巻き込みによるスキル伝承が重要です。

5. ROIが立証できず、投資判断が後ずれする

協働ロボット導入は初期投資が大きいため、費用対効果(ROI: 投資収益率)を明確にできないケースが多く見られます。効果測定が曖昧だと経営判断が遅れ、導入が後ずれします。実例ベースの効果分析と導入効果を段階的に評価する指標設計、ベンダーとの共同計画が求められます。

協働ロボット導入における代表的課題の整理

以下の表は、協働ロボット導入に際し押さえておきたい代表的な課題と、それぞれが現場にもたらす影響をまとめたものです。

| 課題 | 内容説明 | 現場への影響・対処のポイント |

|---|---|---|

| 安全柵なし運用への心理的不安とリスク認識ズレ | 人とロボットの接触リスクに対する不安と認識の違い | 安全基準の厳守、教育とセンサー技術の導入で対応 |

| 可搬重量・速度の制約が現場設計を限定する障壁 | ロボット能力の物理的制限が作業設計に影響 | 作業内容と性能のマッチング検証を徹底 |

| ティーチング属人化によるSIer依存と運用停滞 | プログラム技能が限られた人材に依存しがち | 教育充実で現場対応力強化、SIer依存脱却が鍵 |

| 教育体制未整備でスキルギャップが現場停滞を招く | 操作・保守の人材育成不足 | 計画的な研修体制構築と現場巻き込みが不可欠 |

| ROIが立証できず、投資判断が後ずれする | 初期投資対効果が不透明 | 導入効果の段階的評価と経営層への明確な情報共有を推進 |

これらの課題は事前に理解し、担当者・経営層全体で共有しながら対策を講じることで、協働ロボット導入の成功確率を大幅に高めることが可能です。

現場の声を反映しつつ、安全と効率のバランスを取りながら運用設計を行うことが、長期的な定着と効果担保の最大ポイントです。

失敗事例に学ぶ! 課題を放置した協働ロボット導入の実態と教訓

思い込みによる安全対策の盲点と衝突事故例

協働ロボット導入の際、よくある誤解は「安全柵がないからといって安全は自動的に確保されている」という思い込みです。実際には、安全基準を満たすための詳細なリスクアセスメントが不十分なまま導入されることが多く、現場での衝突事故につながっています。

代表的な事故例として、ロボットアームの誤動作や想定外の動きで作業者が頭部や胴体に接触し、重傷を負ったケースがあります。こうした事故はセンサーの誤検知や警告領域と保護領域の設定ミスによるものが多く、現場ごとの細かな調整不足も背景にあります。

以下の表は、安全対策の盲点と起きた事故例、その結果としての現場課題を整理したものです。

| 安全対策の盲点 | 事故例 | 現場課題・教訓 |

|---|---|---|

| リスクアセスメント不足 | ロボット誤動作による作業者衝突事故 | 導入前に現場環境に即したリスク評価・調整が必須 |

| センサー設定の不備 | 警告領域・保護領域の誤設定で接触リスク増加 | 精密なセンサー調整と動作監視体制の整備が必要 |

| 作業者への安全教育不足 | 不安感・誤操作による事故リスク大 | 安全ルール周知と心理的信頼醸成を重視すべき |

安全対策は単に装置を導入するだけで完結せず、現場固有の特性や作業者の心理を含めた継続的な見直しが不可欠です。特に心理的不安を払拭し信頼を得ることが、リスク低減の原動力となります。

トレーニング部門不在で現場が追いつけなくなるケース

協働ロボット導入後の失敗で頻出するのが、教育・トレーニング体制の不備です。ロボットの操作やトラブル対応のスキルが属人化し、担当者不在時に対応が滞る現場が少なくありません。

教育部門が不在か弱体化しているケースでは、現場スタッフのスキル差が拡大。ロボットを活用しきれず稼働率低下や不具合の放置が常態化します。結果的に現場全体のモチベーション低下やROI悪化を招きます。

現場トレーニングの不足が及ぼす影響と課題を次表にまとめました。

| 教育体制の課題 | 現場での具体的影響 | 対策・教訓 |

|---|---|---|

| トレーニング部門不在 | 操作属人化、担当者不在時の運用停止 | 継続的な研修体制とマニュアル整備が必須 |

| スキル格差拡大 | 故障対応や改善提案の停滞、現場混乱 | OJTやクロストレーニングでスキル底上げ |

| 教育予算・体制不足 | 新人教育難航、古参への依存深化 | 経営層の理解と連携で教育を組織的に推進 |

トレーニング体制の構築は一過性の導入支援だけでなく、長期的な運用維持の要。教育不足は潜在的な失敗要因となるため、早期の対策と経営層参加が成功の鍵となります。

導入後にROI未達でライン停止に至った事例

協働ロボットは高額な初期投資を要するため、ROI(投資収益率)の未達は経営判断に直接響きます。ある製造現場では、導入後に期待した生産効率化が実現せず、設備稼働が低迷。結局ラインが停止し、多大な損失が発生しました。

Factory DX

運営事務局

主な原因は、目標設定の曖昧さと課題放置です。

効果検証指標が不明確で、定期的な見直しや改善策の実行が伴わなかったことが背景にあります。

次の表は、ROI未達による失敗要因と影響をまとめたものです。

| 失敗要因 | 導入後の影響 | 教訓・改善点 |

|---|---|---|

| 目標設定曖昧 | 効果測定不能、改善施策先送り | 明確で定量的なROI目標設定が必要 |

| 運用改善不足 | 効率低下、ライン停止 | PDCAサイクルを回し続ける体制整備 |

| 現場巻き込み不足 | 課題が見えず現場納得感低下 | 現場意見反映と運用設計の連携が必須 |

ROI未達は単なる数字の問題でなく、現場実態と経営層の連携不足による「見えにくい失敗構造」の影響が大きいです。定期的なデータ分析と課題検証を通じて、現実的で生きた効果確認を行うことがポイントです。

国内中小製造業の複数現場ヒアリングの結果、次の声がありました。

以上の失敗事例と教訓を踏まえ、協働ロボット導入成功のためには、現場環境・心理・運用面の多角的視点をもった安全対策、定着する教育体制構築、明確なROI評価と改善活動の継続が不可欠です。これらを積み重ねることで初めて「自分ごと化された」真の導入成功へ近づくことができます。

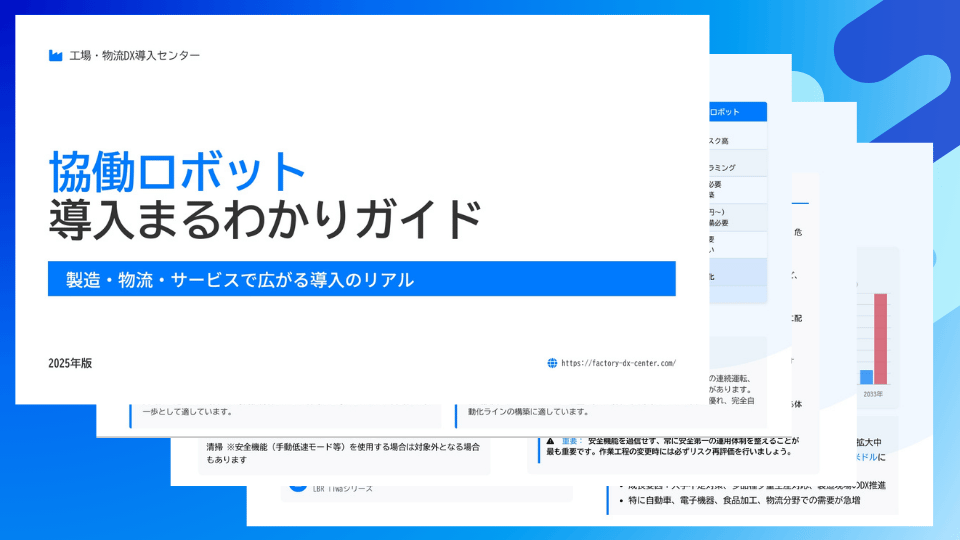

ROI未達を防ぎたいなら、今すぐチェックしてください

導入後にROI未達で後悔しないために。

・ROI未達の実際の失敗事例と、具体的な回避策を収録

・導入検討から社内レビュー、教育資料まで幅広く活用可能

・確認するだけで、余計なコストやライン停止リスクを未然に防げます

課題を先回りする“構造的改善視点”とは?

協働ロボット導入で失敗を未然に防ぐには、「問題が表面化する前にどこをどう設計・仕組みに落とし込むか」という“構造的改善視点”が欠かせません。ここでは現場の動きや判断を左右する構造そのものに目を向け、3つの切り口から課題解決のヒントを具体的に提示します。

部門間の「安全 vs 生産性」目的ズレを解消する方法

現場ではしばしば「安全最優先」派と「生産性向上」派が意見対立しがちです。安全部門はロボット動作の制限や追加管理を求め、生産部門は少しでも早く・多く作業を進めたい。こうした分断が放置されると、現場の納得感や協働ロボットの効果を著しく損ないます。

こうした対話と情報共有の設計こそ、分断の芽を先手で摘む構造化アプローチです。

アセスメント・数値化による合意形成のプロセス設計

協働ロボットの導入判断を巡っては「なんとなく安全そう」「投資効果はあるはず」といった感覚的な合意で話を進めがちです。しかし、リスクや効果を数値で見える化し合意形成まで一貫して仕組みにすることが、中長期の現場定着には不可欠です。

下図は、アセスメントと数値化を起点とした合意プロセスのモデルトフローです。

現状課題洗い出し

↓

リスク/効果アセスメントの実施

↓

数値目標(安全・生産両指標)の設定

↓

現場・経営層による合意形成

↓

定期レビュー・改善PDCAこのプロセスにより、主観的な議論を避け、経営層・現場双方が納得しやすい導入の意思決定が実現します。現場ヒアリングを重ねた結果、「センサー作動率」や「異常停止回数」「作業者アンケートによる心理不安度」なども共通指標に盛り込む現場が増えています。

モジュール分割と段階導入で属人化を防ぐ実務設計

協働ロボット導入後、特定担当者しか設定や運用ができない“属人化”問題が多発します。この問題を根本から防ぐには、導入初期から業務プロセスを「小さな単位(モジュール)」に分割し、段階的に複数人が運用・改善に関われる設計とする工夫が重要です。

現場の成功例では、まず単純・リスク低の工程から自社スタッフ主導でロボット運用を開始し、マニュアル化や社内勉強会を平行実施しています。こうすることで外部SIer依存を減らし、現場のスキル底上げと定着化が無理なく進みました。

実際の中小製造業でのヒアリングでは、以下のような現場の声がありました。

以上が、課題を先回りし現場で「自分ごと」として根付かせるための“構造的改善視点”です。現場横断の合意形成・数値化・段階的な運用設計の積み重ねが、安全と生産性のバランスを崩さない持続的な協働ロボット活用の土台となります。

現場が採用している“課題対策ステップ”完全解説

最新の協働ロボット導入現場では、定型的なマニュアル運用を超えた各種の課題対策ステップが体系的に採用されています。ここでは具体的実務と技術的工夫まで一歩踏み込んだ内容を解説します。

小工程単位導入型で可搬重量と速度の確認

協働ロボットは、「いきなり全工程自動化」ではなく、小さな工程単位ごとに導入し、対象作業の「可搬重量」と「動作速度」の適正を細かく検証するのが定石です。

例えば、電子部品メーカーでは「まず最もシンプルなパーツ供給工程」だけを自動化し、ロボットの能力や品質変動耐性、安全性を丁寧に確認してから次工程に拡大していく段階的手法が一般化しています。

そうすることにより、以下のようなメリットが得られます。

- 不適合発見時に即座に手戻り・設計修正ができる

- 重量・速度制限がボトルネックとなっても、小工程ごとなら柔軟な設計変更が可能

衝突テストやシミュレーションによる社内合意醸成

協働ロボットの「ヒューマンコラボ型設計」では、導入前に多様な「衝突テスト」や「仮想シミュレーション」を必ず実施します。衝撃負荷・動作誤差・緊急停止シナリオ等を想定したシミュレーションを繰り返し、現場スタッフ・安全衛生委員・管理職が納得する合意形成プロセスを構築することが、失敗リスクの大幅抑制につながっています。

下表は、協働ロボット導入時に実施される代表的なシミュレーション・テスト項目例です。

| テスト/検証内容 | 目的・意義 | 備考 |

|---|---|---|

| 衝突時センサー反応 | 安全確保・動作停止閾値の妥当性評価 | ISO/TS15066準拠 |

| 可搬重量試験 | 設定荷重下での精度・速度・安全性評価 | 現場実ワーク採用 |

| 緊急停止・手動介入訓練 | ヒューマンエラー時対応と現場慣れ | 反復訓練必須 |

| 点検・保守シミュレーション | 稼働中の安全点検・異常検知プロセス合理化 | 事後保全短縮可能 |

これらのテスト・訓練は“机上検討”では見えない安全リスク・現場の運用課題を事前発見しやすくし、社内全体が「安全と生産性の納得解」に向けて歩調を揃えるための基盤となっています。

社内教育+外部支援のハイブリッド運用モデル構築

技術・運用両面で属人化を防ぐには、「社内エキスパート育成」と「外部SIer・メーカーの現場支援サポート」を組み合わせた二段構えが有効です。

- 社内担当者を段階的に育成(基礎→応用→保守)し、OJT型勉強会やマニュアル設計も併用

- 外部べンダーによる定期的監査やリモートサポート制度を導入し、独立運用力とトラブル復旧力を両立

Factory DX

運営事務局

このハイブリッド体制は、トラブル時やバージョンアップ時の迅速対応を担保しつつ、現場独自の改善サイクルを確立するための最新運用モデルとして急速に拡大中です。

協働ロボット導入前の課題セルフチェックリスト

導入ミス・運用定着失敗を防ぐには、専門機関や業界で推奨される事前セルフチェックリストの活用が不可欠です

このような事前チェックを導入段階で丁寧に行うことで、見落としがちな課題や属人化要因、後戻り工数を最小限に抑えることが可能です。

協働ロボットの安全設計を支える「ISO/TS 15066」と、2025年以降の新技術潮流

協働ロボットが人と安全に共働するためには、「どこまでの衝撃が許されるのか?」を科学的に把握し、それに基づいて設計を行う必要があります。その指針となるのが、国際技術仕様書「ISO/TS 15066」です。

この規格では、人の身体部位ごとに衝撃の許容限界値を定めており、安全設計やリスクアセスメントの“物差し”として広く活用されています。

とくに重要なのは、接触時間の違いによって許容される衝撃力が変わる点です。

- 「過渡的接触(0.5秒未満)」:瞬間的な衝突などを想定

- 「準静的接触(0.5秒以上)」:持続的な圧力が加わる状況を想定

たとえば胸部の場合、準静的接触では最大140N(ニュートン)までですが、過渡的接触であれば約2倍の280Nまで許容されます。こうした数値を根拠に、ロボットの動作スピードや力加減を現場ごとに最適化することができます。

この「定量的な安全設計」の重要性は年々高まっており、経験則だけに頼らず、科学的根拠にもとづく設計が業界のスタンダードになりつつあります。

そして2025年以降、国内の主要ベンダーやSIerでは、こうした安全設計の枠組みに加えて、「リモート監視」と「自律制御」を融合させた新たな運用技術の普及が進んでいます。

以下の表では、ISO/TS 15066に基づく人体部位ごとの許容衝撃力の一例と、国内メーカー各社が推進している次世代のリモート監視・自律制御機能の概要を整理しています。

| 項目 | 内容・数値例 | 補足説明 |

|---|---|---|

| 身体部位別許容衝撃力(準静的) | 胸部: 最大140N、手首: 約160N、頭部: 約250N | 持続的な圧力(0.5秒以上)に対する制限値を定義 |

| 身体部位別許容衝撃力(過渡的) | 胸部: 約280N(準静的の2倍)、手首・頭部もそれぞれ2倍まで許容 | 瞬間的な接触への対応力、安全設計の自由度を拡大 |

| リモート監視システム | 稼働状況・異常検知・センサー状態を遠隔でリアルタイム監視 | 現場外からの即時対応が可能、保守対応の迅速化に貢献 |

| AI解析と予知保全 | 過去の稼働データから故障兆候を検出、対応を事前に促す | 故障によるライン停止リスクの低減、保守コスト削減 |

| 自律制御アドオン | 環境変化や作業者の動きに応じて速度や動作を自動調整 | 人との共働精度を高め、安全性と生産性を両立させる |

ISO/TS 15066は、安全の“絶対基準”としてすべての協働ロボット設計に欠かせません。

Factory DX

運営事務局

一方で、リモート監視と自律制御は、運用フェーズにおける“柔軟性と予知力”を高める技術です。これらを併せて導入することで、安全・効率・継続性のすべてを高い次元で両立させることが可能になります。

導入時の衝突リスクに備えるだけでなく、運用中も「安全を維持し続ける仕組み」こそが、今後の協働ロボット運用の決定的な差となるでしょう。

業界別に見る“協働ロボット 導入課題と対策事例”

協働ロボットの導入は、「どの業界においても同じように進められる」わけではありません。

業種ごとの製品特性、作業環境、工程の複雑性によって、導入時に直面する課題や考慮すべき点は大きく異なります。

このセクションでは、製造業・食品業界・中小企業という3領域に焦点を当て、それぞれが直面しがちな課題と、導入を成功させるための工夫を具体的に解説します。

製造業:ライン最適化と安全管理のバランス確保

製造業では、協働ロボットの導入によってライン作業の省人化や生産性向上を狙うケースが一般的です。

しかし実際には、以下のような課題に直面することが多くあります。

とくに重要なのが、安全と生産性のトレードオフをどう評価・調整するかです。

単にロボットを入れるだけでなく、「どこまで自動化し、どこから人が関与すべきか」を明確にしたハイブリッド設計が求められます。

食品業界:異物混入・温湿度対応の現場課題

食品業界における協働ロボットの導入では、衛生・安全面に対する非常に高い基準が求められます。

その結果、次のような業界特有の障壁が浮かび上がります。

実際、食品業界では「協働ロボット=搬送用」ではなく、「高度に繊細なマテリアル処理装置」として見なすべき場面も多く、単純な自動化では不十分です。

中小企業:少人数体制でも導入成功したスモールスタート例

中小企業においては、導入リソースや専門人材が限られていることから、「自動化=大企業向け」と捉えてしまいがちです。

しかし近年では、以下のような“スモールスタート”戦略によって、少人数体制でも協働ロボット導入に成功している事例が増えています。

- 1人作業の一部(例:製品箱詰め)だけを切り出して導入

- 外部SIerとの連携を最小限にとどめ、社内スタッフが簡易ティーチングを実施

- 段階的なROIシミュレーションを事前に行い、社内説得と合意形成に活用

以下の表は、業界別に見た協働ロボット導入の特徴と課題例を整理したものです。

業界別 協働ロボット導入の主な課題と対策

| 業界 | 主な課題 | 対策の方向性 |

|---|---|---|

| 製造業 | 安全性と生産性のバランス/ライン整合性 | ハイブリッド運用・工程最適化 |

| 食品業界 | 衛生対応・温湿環境・素材把持の難易度 | 耐水設計/ソフトグリッパー活用 |

| 中小企業 | リソース不足・教育体制の未整備 | 小工程限定導入/OJT+外部支援 |

このように、業界ごとの現場特性に即した戦略を取ることが、協働ロボットの定着とROI最大化のカギとなります。

協働ロボットの課題としてよくある質問(FAQ)

- 協働ロボットは現場のどのような作業に最適でしょうか?

人と環境の安全を保ちながら繰り返し作業が多い組み立て・検査、部品供給などの作業に向いています。ただし、高速や重作業には制限があるため、現場の作業特性に合うかどうかを詳しく分析する必要があります。

- ロボット導入時に最初に取り組むべき課題は何ですか?

導入前の現場課題の洗い出しと、作業工程との適合性確認が最重要です。加えて現場スタッフの受け入れ態勢づくりと教育計画を策定し、不安や疑問を解消することが円滑な導入に繋がります。

- 操作や保守で現場の属人化を防ぐには?

操作手順の標準化と複数スタッフへの教育が鍵です。加えて、報告・共有の体制を整えトラブル対応経験を組織で蓄積し、外部支援との連携体制も確立すると属人化リスクを著しく下げられます。

- 協働ロボットの稼働トラブル発生時の対処法は?

初期対応は現場の基本マニュアルに従い、速やかな保守担当者への連絡とログ収集を行います。トラブル傾向を分析し、予防策を運用ルール・教育に反映することが問題の再発防止に有効です。

- 導入コストを抑えつつ効果的な導入を図るには?

小規模から段階的に導入し、効果を見える化しながらシームレスに拡張していく方法が有効です。リース契約やサブスクモデルを活用して初期負担を軽減するケースも増えています。

- 協働ロボットの安全性を高める最新技術にはどんなものがありますか?

近年ではAI搭載の動作予測センサー、リアルタイムモーションキャプチャ、複数センサーによる三重チェック体制などが導入されつつあります。これにより、動作精度の向上と予期しない衝突リスクの低減が実現可能です。

- 協働ロボット導入における心理的障壁の対策は?具体的な運用方法は?

作業者の不安や抵抗感を減らすため、導入段階で意見交換会やロボット体験イベントを開催し、「自分ごと化」を促すことが効果的です。さらに、小さな成功体験を積ませ、現場からのフィードバックを重視する運用体制が望まれます。

- 導入後の運用改善を促進するためのPDCAサイクルの具体化ポイントは?

データ収集の自動化と分析体制の整備が基盤となります。生産性、安全性、稼働率などのKPIを設定し、定期的に関連部署が集まるレビュー会議を設け、改善策を具体的に計画、実行し検証する運用が成功を左右します。

- 省スペース設計の協働ロボット導入で気をつけるべき制約は何ですか?

安全柵を使わない代わりに、センサーの死角や誤検知が起きやすい狭小スペースに注意が必要です。また、作業者とロボットの動線が交差しやすい場所では動作速度やタイミングの厳密な調整が求められます。

- 中小企業向け「標準インターフェース仕様」とは何ですか?

経済産業省などが推進する標準仕様は、中小企業が異なるメーカーのロボットを簡単に連携・運用できる共通プラットフォームです。これにより設備の即応性向上、人材育成の効率化、運用負荷の軽減を図り、導入コストも抑制します。2025年以降の普及が期待されています。

まとめ|協働ロボット導入における課題対策の急所

協働ロボットの導入は単なる機器導入ではなく、「現場文化の変革」と「人と機械の協調関係構築」を同時に進める取り組みです。本記事で取り上げたように、導入には安全性・教育・ROI・業界特有の条件など、複数の側面からの理解と対策が必要不可欠です。

特に重要なポイントは次の2点です。

- 課題の多くは「導入前の準備不足」や「現場との対話不足」に起因するため、初期段階から関係者を巻き込んだ課題の可視化・共有が欠かせない

- 属人化やリスク認識のズレを防ぐには、「段階導入」「教育体制」「シミュレーション設計」などの構造的対策が現実的かつ効果的

こうした対策を積み上げることで、協働ロボットは単なる労働力補完ではなく、現場の働き方そのものを進化させる“価値創出パートナー”として機能するようになります。

以下のフローチャートは、協働ロボット導入を成功させるための基本プロセスと、失敗を回避する要所を示したものです。

導入目的と現場課題を共有

↓

工程とロボット性能の適合性を検証

↓

安全設計・教育体制・テスト導入を整備

↓

段階導入で現場運用と改善を繰り返す

↓

定期レビューとKPI分析で長期運用最適化このプロセスを意識することで、属人化やROI未達、現場不信といった“見えにくい課題”を未然に防ぐ設計が可能になります。

今後、協働ロボットの導入を検討するうえで重要なのは、「現場に根づくリアルな課題」を正しく理解し、先回りで手を打てるかどうかです。単にコストや省人化を追うだけでなく、現場で起きる“すれ違い”や“属人化”をどう防ぐかが、導入成功の分かれ道になります。

今回紹介した事例やチェックポイントをもとに、自社の現場に照らし合わせて、何から手をつけるべきかをぜひ棚卸してみてください。導入の準備段階こそが、最大のリスク回避フェーズです。