“AMRを導入すれば、現場が一気に自動化されて人手不足も解消できる”——そんな期待を持って導入を検討する企業は年々増えています。しかしその一方で、多くの担当者が最初に直面する課題が「費用の全体像がつかめない」ということです。

本体価格はいくらなのか?設定や連携にどれくらいかかるのか?運用後も費用はかかるのか?

このような疑問を持ちながら情報収集をしても、メーカーごとの違いや現場条件によって費用が大きく異なるため、比較検討すら難しいという声も少なくありません。

この記事では、AMR導入にかかる費用を構成ごとに丁寧に分解し、「どの場面で」「何に」「いくらぐらい」かかるのかを図解・事例つきでわかりやすく解説します。予算計画や稟議資料づくりの参考にもなりますので、AMRの導入検討に本気で取り組みたい方にとって、必読のガイドです。

- AMR導入費用の内訳と全体像|失敗しない予算設計の考え方を徹底解説

- AMRの用途別・規模別導入費用まとめ【早見表付き】

- AMRの本体価格と追加オプション費用の全容

- AMR導入時に必要な工事費・通信インフラ費用とは

- AMR導入にかかる設定費・システム連携・教育コストの実態

- AMRの維持費・保守費・更新コストを見落とさないための要点

- AMR導入費用が変わる5つの要因とは?現場条件と構成別に解説

- AMR導入の7ステップと費用発生のタイミングを徹底解説

- AMR導入費用のモデルケース紹介|中小企業・大型倉庫の事例で比較解説

- AMR導入前に要確認!見積もりの落とし穴と対策

- AMR導入費用を抑える方法と補助金の使い方

- まとめ|AMR導入費用の見える化で失敗しない選定を

AMR導入費用の内訳と全体像|失敗しない予算設計の考え方を徹底解説

本体価格だけでは済まない「トータルコスト」の本質

AMR(自律移動ロボット)の導入を検討する際、多くの企業担当者は最初に「AMRの本体価格はいくらか?」という視点から入ります。しかし、これは費用全体の一部に過ぎません。

AMRは単体で動作する製品ではなく、現場におけるインフラやシステムと密接に連動して初めて機能します。つまり、本体だけを購入しても、稼働させるためには「走行環境の整備」「ルートや地図の設定」「他システムとの連携構築」「スタッフ教育」など、複数の工程が必要になるのです。

このような背景から、AMR導入は単なる設備購入ではなく、プロジェクト単位で計画すべき“業務変革投資”と捉える必要があります。

AMRの費用対効果や投資判断をより具体的に知りたい方は、こちらの記事も参考になります。

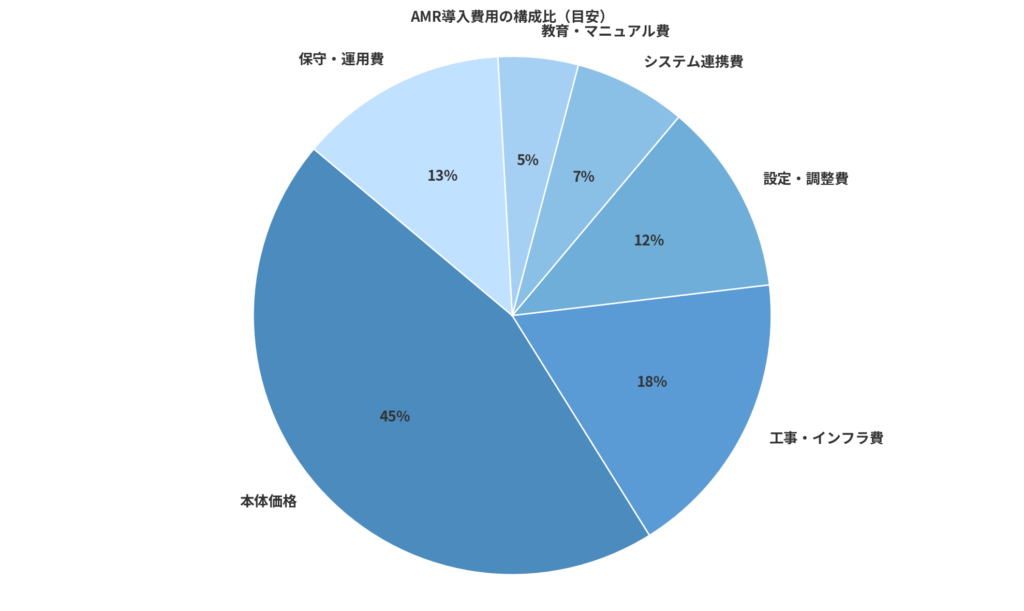

費用構成の分類とその意味合い

以下は、AMR導入における代表的な費用構成です。それぞれの項目がどのような目的で必要となるのかを理解しておくことは、費用対効果(ROI)の判断にも直結します。

| 費用項目 | 内容 | 構成比(目安) |

|---|---|---|

| 本体価格 | AMR機体そのもの。搭載するナビゲーション技術や積載能力により価格差が大きい | 40〜50% |

| 工事・インフラ費 | 通信設備(Wi-Fi、アンテナ)、床面加工、充電ステーションなどの物理環境整備 | 15〜20% |

| 設定・調整費 | 搬送ルートの設計、地図作成(SLAM等)、障害物認識設定など | 10〜15% |

| システム連携費 | WMS(倉庫管理システム)やMES(製造実行システム)などとのデータ連携 | 5〜10% |

| 教育・マニュアル費 | 現場スタッフへの操作研修、手順書・トラブル対応マニュアルの整備 | 約5% |

| 保守・運用費 | 定期点検、バッテリー交換、ソフト更新、クラウド利用料など | 10〜15% |

ここで重要なのは、「本体価格以外の費用こそ、導入後のスムーズな運用や成果創出を左右する」という点です。たとえば、設定費や教育コストを削減しすぎると、現場での不具合や事故リスクが増大し、結果的にコスト増になるケースもあります。

また、現場環境によっては床面の補修が必要だったり、通信が届かないエリアのアンテナ設置が求められたりと、事前調査によって初めて判明する費用も多く存在します。

コスト設計は“戦略”の一部

AMR導入における費用設計とは、単なる支出計画ではなく、業務効率や人件費削減効果と照らし合わせた戦略的投資判断でもあります。特に予算申請や稟議においては、上記の費用構成を分解し、「なぜこの費用が必要なのか」「どんな効果が期待できるのか」をロジカルに説明する資料づくりが求められます。

その意味でも、この段階で費用の内訳とその意義を深く理解しておくことは、導入成功への第一歩となるのです。

以下の円グラフは、AMR導入にかかる各費用項目の構成比を示したものです。視覚的に把握することで、計画段階でのバランス感覚が身につきやすくなります。

AMRの用途別・規模別導入費用まとめ【早見表付き】

製造現場でのAMR導入例:重量搬送と工程連携の視点

製造業でAMRが特に活躍するのは、重量物やパレット、治具などの定型物を長距離搬送する場面です。搬送対象が重く、大型であるほど高トルク・高剛性のモデルが必要となり、それに応じて本体価格も上昇します。

さらに、製造ライン同士をつなぐ「工程間搬送」を自動化する場合、AMRの台数が増えるだけでなく、既存のMESやPLCとの連携構築も必要になるため、連携開発費や設定工数も費用に影響を与えます。

加えて、製造業では「ダウンタイムを最小化したい」というニーズが強く、冗長構成やバックアップ機能付きのAMRを選定するケースも多く見られます。

倉庫への導入例:ライン単位でのスモールスタートが主流

物流倉庫でのAMR導入は、トート搬送や棚前ピッキングといった“繰り返し作業の自動化”からスタートすることが一般的です。搬送距離が短く、レイアウトが単純であれば、初期導入費用も抑えやすくなります。

また、WMS(倉庫管理システム)との連携を視野に入れる場合は、在庫データとのリアルタイム同期や搬送指示の自動化が求められるため、インターフェース開発や検証フェーズに予算を割く必要があります。

とくに大規模倉庫ではゾーン分割によるAMRのエリア運用や、10台以上のマルチ運用によりフリート管理システム(FMS)の導入も視野に入るため、管理系ソフトのライセンス費用も加算される点に注意が必要です。

用途別・台数別の概算費用早見表

| 用途 | 規模 | 台数 | 概算費用(目安) | 備考 |

|---|---|---|---|---|

| 製造業 | 小規模 | 1〜2台 | 約500〜800万円 | 重量物対応モデル、ルート限定型 |

| 製造業 | 大規模 | 5台以上 | 2,000万円以上 | 工程間搬送、自動化ラインとの連携あり |

| 物流倉庫 | 小〜中規模 | 3〜5台 | 1,000〜1,800万円 | トート搬送、単独運用 |

| 物流倉庫 | 大規模 | 10台以上 | 3,000万円以上 | ゾーン搬送、WMS連携、FMS導入含む |

判断のポイント:台数ではなく「運用目的」に着目

Factory DX

運営事務局

ここで強調すべきは、「台数=費用」ではなく、「目的=構成=費用」という考え方です。同じ3台導入でも、「単独搬送」か「フリート運用」か、「定型ルート」か「動的マップ運用」かで、必要となる設定やインフラ整備のボリュームが大きく異なります。

自社にとっての理想的な導入スコープを明確にすることが、結果的にムダな費用を防ぎ、早期のROI達成にもつながります。導入前には必ず、業務内容とAMRの稼働条件をすり合わせた費用設計が求められます。

AMRの本体価格と追加オプション費用の全容

台数・モデルによって異なる価格帯の考え方

AMRの価格は一律ではなく、搭載するナビゲーション技術、センサー構成、稼働環境への適応性などによって大きく変動します。一般的に、屋内の軽量物搬送を想定したエントリーモデルであれば1台あたり300〜500万円台で導入可能です。

一方、SLAM方式による自己位置推定機能や、屋外対応の全天候型シャーシ、衝突防止用の高精度LiDARセンサーを搭載したモデルでは、1,000万円を超える価格帯も珍しくありません。

また、台数が増えることでスケールメリットが出る反面、現場条件に応じて調整作業も増えるため、単純に「1台あたり×台数」で予算を算出するのは危険です。複数台運用を前提とする場合は、運行管理ソフト(FMS)やマルチ制御の設計費用も含めて試算する必要があります。

AMRの価格は一律ではなく、搭載するナビゲーション技術、センサー構成、稼働環境への適応性などによって大きく変動します。以下の表は、モデル別に想定用途と価格帯を整理したものです。

| モデルタイプ | 想定用途 | 主な特徴 | 価格帯(目安) |

|---|---|---|---|

| エントリーモデル | 屋内・軽量物搬送 | 基本機能のみ、汎用ルート対応 | 約300〜500万円 |

| ミドルレンジモデル | 工場内パレット搬送 | SLAM非搭載、ルート制約あり | 約600〜800万円 |

| ハイエンドモデル(屋外対応) | 屋外・大型倉庫 | SLAM搭載、高精度センサー搭載 | 約1,000〜1,500万円 |

特に注意したいのは、「台数が増えれば単価が下がる」とは限らないという点です。実際には以下のように、導入規模に応じて周辺コストが大きく変動します。

[1台導入]

→ 本体価格 + 基本設定 + 通信調整

[3台導入]

→ 本体価格×3 + ルート設計拡張 + 通信設備強化 + フリート制御システム + 現場調整作業費の増加

[5台以上]

→ 上記に加え:ソフト連携強化、オプション追加率上昇、マルチ稼働テスト費用このように、運用形態の拡張やシステム連携により、機体そのものの価格以上の費用が必要になる点に留意すべきです。

基本仕様とオプション構成の違いを見極める

AMRの見積において注意すべき点は、「カタログ価格=導入総額」ではないという点です。基本仕様に含まれる内容はメーカーやモデルによって異なり、以下のような機能はオプション扱いとなるケースが多く見られます。

- 周辺センサーの増設(死角補完用)

- 回転台や昇降ユニットの搭載

- パレット/トート専用の搬送治具

- 音声案内や多言語対応UI

- 防塵・防水加工(IP規格対応)

現場での用途に直結するオプションは「後から追加できるか」ではなく「初期導入時に装備すべきか」で判断する必要があります。たとえば後付けが困難な構造部品や通信規格の違いは、導入後の改修コストが跳ね上がる要因となるからです。

AMRの標準装備 vs オプション機能 早見表

| 項目 | 標準装備に含まれるか | 備考 |

|---|---|---|

| 衝突防止センサー | モデルにより異なる | 死角補完用センサーはオプションが多い |

| 回転・昇降ユニット | 多くがオプション | パレット積み降ろし用 |

| 搬送アタッチメント | オプション | トート/棚板などに応じて変動 |

| UIカスタマイズ | オプション | 多言語対応・音声案内など |

| 通信規格(5G/LTE対応等) | 要確認 | 見落とされやすいが後付け困難な場合あり |

導入検討段階では、必ず「標準装備仕様書」と「オプション一覧」を照合し、自社の運用要件に合致する構成を見極める必要があります。

本体価格の比較より「用途別の機能適合性」を

導入失敗の多くは「価格優先」で機体を選んだ結果、運用に適さない機能不足や、現場とのミスマッチが後から判明することにあります。重要なのは、業務要件に対して“どの機能が必須か”“何を省略できるか”を明確にした上で、本体とオプションを最適に組み合わせることです。

AMR選定はスペック比較ではなく、「現場仕様への適合度」と「長期的なTCO(総保有コスト)」の視点で行うべきであり、それが費用対効果の最大化につながります。

AMR導入時に必要な工事費・通信インフラ費用とは

安定運用の鍵を握る「現場環境の整備コスト」

AMR(自律移動ロボット)は精密なセンサーとアルゴリズムによって自律走行を実現しますが、それを支えるのが“走行可能な現場環境”です。導入前に「AMRが安全かつ確実に走れるルート」が構築されていることが、スムーズな立ち上げと長期稼働の成否を大きく左右します。

具体的には、以下のような整備作業が必要となるケースが多く見られます。

- 床面の段差修正や傾斜補正(特にパレット搬送型で重要)

- 走行ルート上の障害物の除去・固定

- 誘導マーカーやエリア表示の設置

- 危険エリア・人専用通路の分離策定

- センサーやビーコンの配置計画

以下の表は、代表的な整備項目とその目的を整理したものです。

| 整備項目 | 目的・内容 |

|---|---|

| 床面の段差修正・傾斜補正 | 車体の転倒や誤作動を防止 |

| 走行ルートの障害物除去 | 安定したルート走行の確保 |

| 誘導マーカー・エリア表示 | AMRの認識支援や立入制限エリアの可視化 |

| 危険エリア・通路の分離策定 | 作業者とロボットの動線分離、安全確保 |

| センサー/ビーコンの設置計画 | 精度の高い自己位置推定・環境認識のサポート |

これらは単なる施工費だけでなく、現場調査、ルート評価、施工スケジュール調整といった付帯業務も含めて計上されるため、見積時に過小評価されやすい項目です。

Factory DX

運営事務局

特に既存工場・倉庫を改修して導入する場合、レイアウト変更や一時的な作業停止が必要になるケースもあるため、単純な「設備費」ではなく「業務影響コスト」も考慮して計画することが求められます。

通信インフラ整備:無線ネットワークの信頼性が稼働率を左右する

AMRの指令通信は、基本的に無線(Wi-Fi、5G、ローカルLTEなど)によって行われます。障害物や壁、金属ラックの影響を受けやすいため、特に広範囲を走行する運用では通信インフラの整備が欠かせません。

通信整備で発生する主な作業には以下があります。

- Wi-Fiアクセスポイントの増設・配置最適化

- 中継器(メッシュ)やアンテナの導入

- 通信トラフィックの優先設定(QoS調整)

- 干渉リスクのある周波数の事前スキャン

- エリアごとの接続品質検証テスト

AMRが走行中に通信が不安定になると、緊急停止や誤作動のリスクが生じ、生産ラインや出荷業務に重大な影響を与える可能性があります。そのため、単なる“通信の有無”ではなく、“信頼性の確保”を重視するべきです。

また、通信費は初期工事だけでなく、保守サポート契約や月額利用料(クラウド連携型の場合)として継続的に発生することが多いため、初年度だけでなく中長期のTCOに反映させる必要があります。

「インフラコスト=リスク回避コスト」と捉えるべき理由

導入前は、AMRそのものの性能ばかりに目が向きがちですが、実際のトラブル原因の多くは“現場側の準備不足”によるものです。床面のゆがみ、通信の途切れ、走行ルートの障害物など、インフラ整備に起因するエラーは、導入初期の信頼性を大きく損ないます。

だからこそ、工事費・通信設備費を「削れるコスト」ではなく、「稼働品質を守る投資」として位置づける視点が重要です。費用を正しく見積もり、かつ現場要件と照合することで、後工程でのトラブルや追加投資を未然に防ぐことができます。

AMR導入にかかる設定費・システム連携・教育コストの実態

ルート設計・地図生成:現場最適化の精度が命

AMRが現場で自律走行するには、搬送ルートと障害物を認識するためのマップ(走行経路データ)が必要不可欠です。なかでもSLAM(Simultaneous Localization and Mapping)方式を採用する場合は、現地環境に応じたリアルタイム地図生成と自己位置推定が求められます。

マップ生成と調整の流れ(SLAM方式の例)

現地調査

↓

仮マップ生成(走行シミュレーション)

↓

現場での動作検証(照明/障害物/段差対応)

↓

実環境データでの再学習・調整

↓

本番マップ確定(ルート固定または動的ルート)この工程は、単に一度マップを作るだけではなく、照明条件やレイアウト変更、通行人の流れなども加味して調整を繰り返す必要があり、時間と技術的労力がかかります。とくに以下のようなケースでは、設定工数が増大する傾向にあります。

| 増加要因 | 内容例 |

|---|---|

| 地形・床状態が不安定 | 傾斜・段差・反射材床など |

| 環境変動が頻繁に発生する | 棚移動、通行人の多い通路 |

| 複数の搬送対象・搬送条件がある | 重量物/軽量物でルートが異なる場合 |

| フロアが複数にまたがる | 階層連携・エレベーターAPIとの連動など |

初期設定にかかる費用は、マップ精度=AMRの走行安定性に直結するため、削減対象ではなく“品質確保のための投資”として捉えるべきです。

システム連携:WMS・MESとの橋渡しにかかる開発負荷

AMRは単なる自動搬送ロボットではなく、業務システムと連携することで真価を発揮します。たとえば物流倉庫ではWMSと、製造現場ではMESと接続し、在庫状況や製造進捗に応じた指令を自動で受け取れる設計が求められます。

しかしながら、こうしたシステム連携には、以下のような個別開発・調整作業が発生します。

AMRと業務システム連携に必要な主な開発項目

| 開発・調整項目 | 目的と内容 |

|---|---|

| API設計・構築 | WMS/MESとのデータ送受信設計(JSON/XML等) |

| 実機連携テスト | 搬送指令の送信タイミングや搬送状況の確認 |

| 通信プロトコル/セキュリティ調整 | HTTPS認証・VPN接続の整備 |

| 異常時のフェイルセーフ設計 | 通信断や処理エラー時の自動復旧処理 |

これらは一見すると“裏方の作業”に見えますが、連携不備は業務停止のリスクを伴う重大な課題です。AMR導入にあたっては、ハード面だけでなく「ソフト面の開発費用」も忘れずに見積もることが重要です。

操作教育・マニュアル整備:属人化を防ぐ運用設計の基盤

AMRの運用が始まった後も、現場でのトラブル対応や日常操作は人の手に委ねられます。操作に不慣れな担当者が対応した場合、誤操作やダウンタイムの原因になりかねません。

そのため、操作教育とマニュアル整備は「一度だけの研修」ではなく、「誰でも再現できる標準化された運用設計」の一環と考えるべきです。

- シナリオ別のトラブル対応訓練

- 新人でも理解できる図解付きマニュアル

- 複数現場に共通化可能な教育コンテンツ

- 教育担当者向けの“教えるための研修”

また、導入初期に教育の質を高めることで、現場定着率が上がり、後のサポート工数も大幅に減らすことができます。結果として中長期的なTCOの抑制にもつながるため、教育費は費用というより“将来の安定稼働への先行投資”として評価すべき領域です。

設定、連携、教育の各工程は、AMR導入プロジェクトの“地盤”をつくる工程です。目に見えるハード以上に、見えにくいこのソフト領域こそが、運用後の成否を決める要因となります。

AMRの維持費・保守費・更新コストを見落とさないための要点

定期点検・保守契約:想定外のダウンタイムを防ぐ「保険設計」

AMRの導入はスタートに過ぎず、本質的な価値は“継続稼働”によって生まれます。そのためには、機体の不具合や経年劣化を未然に防ぐ体制づくりが不可欠です。

一般的に、保守契約を結んでおくことで以下のようなサポートが得られます。

- 年1〜2回の定期点検

- エラー時のオンサイト対応(訪問修理)

- ソフトウェアのアップデート提供

- 故障予兆のリモート監視サービス

Factory DX

運営事務局

とくに24時間稼働が前提の現場では、一度の停止が納期遅延や人件費の増加を引き起こすため、保守費用は「不要なコスト」ではなく「損失回避の投資」として評価すべきです。

契約時には、対応範囲・応答時間・代替機の有無などもあわせて確認しておくことが重要です。

バッテリー・部品交換費:消耗部品のライフサイクルに備える

AMRは毎日稼働することで効果を発揮しますが、それに比例して内部部品も着実に消耗していきます。とくに駆動系バッテリーは約2〜3年で交換が必要とされる消耗品であり、運用スケジュールに基づいた事前の交換計画が不可欠です。以下に、主要な消耗部品と想定交換タイミングをまとめます。

| 部品名 | 目安寿命 | 備考 |

|---|---|---|

| バッテリー | 約2〜3年 | 容量低下により稼働時間が短縮 |

| 駆動輪・タイヤ | 約1〜2年 | 摩耗によりグリップ性能低下 |

| LiDARセンサー | 約3〜5年 | 精度劣化による誤検知リスク |

| モーター・ギア部 | 約5〜7年 | 異音・応答遅延が初期症状 |

| 制御基板 | 約7〜10年 | 長期運用・熱・湿気などによる基板劣化が原因 |

部品の単価だけでなく、交換時の作業費用や稼働停止期間も加味して、「何年ごとにどのくらいの出費が発生するか」をライフサイクルコストとして見積もっておくと、予算のぶれが少なくなります。

クラウド利用料・月額課金型サービス:可視化と継続価値の対価

近年のAMRは、クラウドベースの運行管理プラットフォームと連携して、稼働状況の分析・トラブル履歴の管理・ルート最適化などを実現する仕組みが主流になっています。

このようなシステムでは、以下のような月額費用が発生します。

- クラウド利用料(1台あたり月数千〜数万円)

- ライセンス費(台数制 or 機能制)

- ソフトウェアの保守・アップデート料

導入初期はコストに含まれていないこともあるため、運用開始後に「想定外の費用が発生した」とならないよう、見積段階で必ず確認しておくべき項目です。

重要なのは、この費用が単なる“月額課金”ではなく、“データに基づく効率化とリスク最小化のためのサービス料”であるという認識です。たとえば、故障予兆アラートやリアルタイム稼働分析などを通じて、メンテナンス計画や稼働率の最適化にもつながります。

維持・更新費用は、AMRの導入を“一過性の設備投資”で終わらせないための重要な構成要素です。初期費用だけで判断するのではなく、運用後5年〜10年スパンでのTCO(Total Cost of Ownership)を見据えた設計を行うことで、真に実用的なAMR活用が実現します。

AMR導入費用が変わる5つの要因とは?現場条件と構成別に解説

一律価格で語れないAMR導入の「前提条件」

AMR導入費用は一見シンプルに見えて、実際には多様な要因が絡み合って決定されます。同じモデル・同じ台数であっても、現場の条件や運用目的の違いによって、総額に大きな差が出るのが現実です。

ここでは、費用に大きな影響を与える主要な変動要因を整理し、見積前に押さえておくべき“考慮ポイント”を明確にします。

要因1:現場環境の制約とナビゲーション方式の選定

AMRが自律走行するためには、ナビゲーション方式の選定が不可欠ですが、この選定には現場環境の条件が深く関わります。たとえば以下のような条件が価格に直結します。

- 床材が凹凸・傾斜あり → 走行安定性の高い高精度機種が必要

- 暗所や照明変動がある → センサー性能の高いモデルを選定

- 屋外運用を含む → 耐環境性能が求められ、価格上昇

SLAM(自己位置推定+地図生成)やLiDAR方式を用いると、ハードの価格に加えて初期調整や検証にかかる人件費も増加します。逆に、床面にマーカーを貼る方式なら安価に収まる一方、柔軟性には制約が出るというトレードオフも存在します。

要因2:導入台数と運用スケールの拡大

AMRは1台から導入可能ですが、実務的には複数台による運用が一般的です。ここで注意すべきは、「台数が増える=単価が下がる」ではなく、「台数が増える=構成が複雑化する」という点です。

[1台導入]

→ 本体 + 基本設定 + 通信調整

[3〜5台導入]

→ + 連携用Wi‑Fi/AP追加 + マルチ制御設計費

[10台以上]

→ + フリート管理ソフト (FMS) + 並行動作テスト + 教育・監視体制強化| 導入規模 | 追加作業例 |

|---|---|

| 3〜5台 | Wi‑Fi中継器設置、個別ルート設定 |

| 10台以上 | FMS導入、並列稼働検証、管理ツール構築 |

| 複数搬送対象あり | 専用アタッチメント、重量対応仕様調整が必要 |

さらに、搬送対象が多様化することで、特定のパレットサイズや積載方式に応じたオプション部品も追加され、個別調整が増える分だけ設定・検証工数も膨らんでいきます。

要因3:稼働時間と業務影響範囲

AMRの費用構成は、「導入台数」だけでなく「稼働時間×業務カバー範囲」でも大きく変わります。たとえば以下のような要素は、見積に影響を与えるポイントです。

- 夜間稼働を行う場合:安全対策や照明補助、障害物センサーの強化が必要

- 連続運転を前提とする場合:バッテリー容量や予備機の配置が必要

- フロアが複数階にまたがる場合:階層間移動手段(エレベーター連携など)の開発が必要

つまり、単なる「何台入れるか」ではなく、「どの業務を、どの時間帯に、どこまで自動化するか」が総費用に大きく関わってきます。

AMRの導入費用を正確に把握するには、表面的な見積では不十分です。現場環境・稼働スケジュール・台数構成の三要素を起点に、自社に必要な機能と拡張性を洗い出すことで、最適なコスト設計が可能になります。価格比較ではなく“条件整理と要件定義”こそが、AMR導入成功の第一歩です。

AMR導入の7ステップと費用発生のタイミングを徹底解説

導入プロセスごとの費用を可視化することで“後出しコスト”を防ぐ

AMR導入の失敗例の多くが、「予算申請時には見えていなかったコストが後から発生し、計画が狂う」ことに起因します。これを防ぐためには、導入ステップごとに“どのタイミングで何の費用が発生するのか”を正確に把握し、事前に織り込んだ計画設計が不可欠です。

以下に、一般的な導入プロセスとそれぞれの段階で発生する費用の関係を示します。

AMR導入ステップと費用の関係

ステップ1:現地調査・要件整理

- 通信環境の確認、床面・導線の物理調査

- 必要に応じて第三者の技術コンサルや事前検証サービスを活用

この段階で費用がかかることを想定していない企業は多いですが、ここで精度の高い現場分析を行っておくことで、後工程の工事費や設定費の無駄を最小化できます。

ステップ2:仕様設計・モデル選定

- 本体価格(AMR本体)

- ナビゲーション方式の選定とその前提条件の整理

「どのモデルを選ぶか」は単なるスペック比較ではなく、現場条件・拡張性・保守対応を含めた“仕様全体”で判断する必要があります。

ステップ3:ルート設計・システム連携設計

- 走行ルートの設定費、地図作成(SLAMなど)

- WMSやMESとのAPI連携設計・開発費

業務システムとの統合を行う場合、連携設計の工程で多くの想定外コストが発生しやすいため、見積時には必ず要件定義の工数も含めて精査しましょう。

ステップ4:施工・設置工事

- 床加工、配線、充電設備設置などの工事費

- Wi-Fiアクセスポイント設置やネットワーク工事

Factory DX

運営事務局

ここは予算規模が大きくなりやすいフェーズです。特に既存設備との干渉やレイアウト変更が発生する場合、コストが跳ね上がるため要注意です。

ステップ5:テスト稼働・再設定

- オプション機能の最終調整費

- 実稼働シナリオでの動作確認・フィードバック修正

本稼働前の段階で必ず“現場フィードバックを反映した微調整”が発生します。この段階を軽視すると、導入後のトラブルや現場混乱につながりやすくなります。

ステップ6:本稼働・教育

- 操作研修、立ち会いサポート、マニュアル整備費

教育コストは一度だけの研修にとどまらず、継続的な運用の安定性に直結します。特に多拠点導入やシフト制の現場では、教育体制の整備が定着率に大きく影響します。

ステップ7:保守・運用フェーズ

- 定期点検契約費、消耗品・バッテリー交換費

- クラウド利用料やソフトウェアライセンス費(月額課金型)

ここでの支出は初期費用に隠れがちですが、長期運用を前提とするなら必ずTCOとして組み込むべき領域です。

【AMR導入プロセスと発生費用の対応関係】

以下の図は、各ステップと対応する主な費用項目を整理したものです。計画や稟議の参考にご活用ください。

| 導入ステップ | 主な費用項目 |

|---|---|

| ステップ1:現地調査・要件整理 | ・コンサル費(必要に応じて) ・通信環境調査、床面状態確認 |

| ステップ2:仕様設計・選定 | ・本体価格(モデル選定) ・ナビゲーション方式決定 |

| ステップ3:ルート設計・設定 | ・設定・調整費(地図生成、走行ルート) ・システム連携費(WMS/MES API設計など) |

| ステップ4:施工・設置工事 | ・工事費(床加工、充電器設置、配線など) ・通信インフラ費(Wi-Fi・アンテナ整備) |

| ステップ5:テスト稼働 | ・再設定・調整費 ・オプション機能の調整費 |

| ステップ6:本稼働・教育 | ・教育・マニュアル作成費 ・運用マニュアル研修、立会サポート |

| ステップ7:保守・運用 | ・保守契約費(月額 or 年額) ・バッテリー交換、消耗品、クラウド利用料 |

AMR導入を単なる“設備投資”で終わらせず、確実にROIを確保するには、「いつ・どこで・何に」費用が発生するのかを導入プロセスごとに細分化し、事前に合意・予算化しておくことが成功の鍵となります。特に稟議や予算承認においては、この分解視点が説得力と安心感を提供する要素となるでしょう。

AMR導入費用のモデルケース紹介|中小企業・大型倉庫の事例で比較解説

ケース1:中小企業によるスモールスタート型導入

導入企業:地方の部品組立工場

導入台数:AMR 2台

総費用:約700万円

連携範囲:WMS連携なし、独立運用

この企業では、当初から全工程を自動化するのではなく、「単一の部材供給ルート」に限定して導入。現場スタッフが手動で行っていた“パターン化された定期搬送”をAMRに置き換えることで、作業時間を1日あたり90分削減できました。

WMSとの連携は行わず、タブレット端末からAMRを操作するシンプルな構成とすることで、初期のシステム開発費や教育工数を抑制。現場での習熟状況や課題をフィードバックしながら、今後のゾーン追加や搬送ルート拡張を視野に入れています。

このような「フェーズ導入型」は、初期投資リスクを抑えつつ現場のAMR受容性を見極めるうえで有効です。スモールスタートを採用する際は、初期構成に拡張性があるか(例:FMSへの後付け対応)も重要な判断軸となります。

ケース2:大規模倉庫におけるフル連携型導入

導入施設:延床5,000㎡の都市型物流倉庫

導入台数:AMR 10台

総費用:約4,200万円(通信設備整備、FMS含む)

連携範囲:WMSとのAPI接続、ゾーン搬送制御

この倉庫では、ピーク時間帯の人手不足と、搬送ミスの削減が課題でした。そこで、倉庫内を複数のゾーンに分割し、それぞれにAMRを配置してWMSからの搬送指示をリアルタイムで受信する体制を構築。

構成の特徴としては、以下の点が挙げられます。

- AMRフリートの一元管理(FMS)を採用

- 通信環境をフルWi-Fiメッシュ化し、遮蔽物による通信切断リスクを回避

- 導入前に1ヶ月の仮稼働テストを実施し、ゾーン間バッファ配置と回避ルールを最適化

導入後、搬送業務の正確性と応答速度が向上し、1日あたりのピッキング搬送回数が25%増加。従来の人員数を維持しながら出荷処理能力を拡張することに成功しました。

このような大規模導入では、システム開発・設定費よりも「事前設計と現場理解」がROIに直結します。初期に課題を過小評価せず、想定トラブルを含めたテストフェーズを十分に確保することで、スムーズな本稼働を実現できます。

AMRの導入は「台数」や「規模」ではなく、「業務にフィットした導入シナリオをどう描くか」が成功の鍵です。費用を抑えつつ成果を得るには、自社に合った導入戦略と、段階的なスケールアップの見通しを持つことが重要です。

AMR導入前に要確認!見積もりの落とし穴と対策

“見えていない費用”が後から響く理由

AMR導入における見積もりは、ハードウェアや工事費などの「目に見える費用」だけで判断してしまいがちです。しかし、実際に予算オーバーや稟議の差し戻しが発生するのは、“初期見積に含まれていなかった追加費用”によるものです。

以下は見積書に記載されにくく、後から追加請求となる代表的な費用項目です。

| 追加費用項目 | 内容例 |

|---|---|

| 仕様変更に伴う再設定費 | 地図やルート変更時の再調整 |

| 運用テスト時の微調整費 | 段差修正、センサー設定変更などの現地対応 |

| ソフトウェアアップデート費用 | バージョンアップやパッチ適用に伴う開発・導入費用 |

| オプションUIカスタマイズ | 多言語対応や現場仕様に応じた画面変更 |

| 教育コンテンツ再作成・マニュアル修正 | 初期研修後の内容変更や追加研修用資料整備 |

これらは導入後の運用フェーズに入ってから顕在化することが多く、見積段階で明示されていないと予算計画が崩れる原因になります。したがって、ベンダーとの打ち合わせ時には「追加発生が想定される項目と費用レンジ」を必ずヒアリングし、見積書に備考として明記しておくことが理想的です。

“価格の見せ方”に惑わされない:ベンダーごとの構成比較の重要性

複数社から相見積もりを取った際、「一見、価格が安く見えるベンダー」が魅力的に映ることがあります。しかし注意すべきは、価格を構成する項目の“含まれ方”と“対応範囲”です。

たとえば以下のような差異があるケースは珍しくありません。

- A社:本体価格に設定費・教育費込み、保守は別途

- B社:本体価格のみ提示、設計・設定・教育すべてオプション扱い

- C社:一式価格で提示、内訳が不透明(トラブル時の対応不明)

このように、見積金額の比較は「総額」だけでなく、「何が含まれていて何が別なのか」「運用フェーズまで対応しているか」まで含めて評価する必要があります。単価比較だけではなく、サポート体制・障害対応の範囲・アップデートの有無といった要素も含めた“トータル価値”を検討すべきです。

「導入後の費用発生シナリオ」を逆算思考で洗い出す

見積の妥当性を確認するためには、「実稼働開始から1年間でどのような対応・変更が想定されるか」を時系列で洗い出しておくと効果的です。たとえば以下のような観点で検討してみてください。

- 月次レポートの形式変更やUI改善依頼はあるか?

- 教育対象が増えた際の追加研修はどうなるか?

- 夜間稼働やフロア追加時の拡張費用は?

1年間の追加発生可能コストシナリオ

[導入直後] 初期調整・マップ微調整費

|

+–[1月] UI変更/レポート形式調整

|

+–[3月] 教育対象追加 → 追加研修費用

|

+–[6月] 夜間稼働開始 → 照明設備・センサー増設

|

+–[9月] フロア追加 → ルート拡張&設定費増加

|

+–[年末] ソフトウェアバージョン更新費これにより、初期見積時には想定されていなかった「発生可能性の高いコスト群」が明らかになり、予算のバッファ設計にも活かすことができます。

AMR導入における見積確認は、単なる価格チェックではなく、“リスクと将来対応の織り込み”という戦略的な行為です。価格の安さだけに惹かれず、構成要素・対応範囲・追加費用の可能性までを踏まえて判断することが、導入成功への近道です。

AMR導入費用を抑える方法と補助金の使い方

スモールスタートは“費用削減”以上の戦略になる

AMR導入は「一括導入で最大化を目指す」のが必ずしも正解とは限りません。初期段階では、限定的なエリアや工程に対象を絞り、1〜2台のAMRからテスト運用を行う“スモールスタート”が有効な選択肢となります。

このアプローチには以下のような利点があります。

- 現場の受け入れ体制を確認できる(操作習熟度・トラブル対応力)

- 導入前に想定しきれなかったレイアウトや障害物の課題を早期に把握できる

- 成功事例を社内で共有することで、他部門展開時の稟議通過がスムーズになる

実際、成功している企業の多くが「試験導入→評価→構成拡張」のステップを踏んでおり、初期投資を抑えるだけでなく、不要なリスクと無駄な費用を回避する手段としても非常に有効です。

Factory DX

運営事務局

重要なのは、“スモールに始めて終わらせない”こと。

初期モデルの拡張性や追加台数への対応可否を確認しながら、将来的なフルスケール運用を視野に入れておくことがポイントです。

AMR導入に使える補助金・助成金と申請時の注意点

AMR導入は先進技術導入や生産性向上といった政策テーマに合致するため、複数の補助金制度の対象となる可能性があります。代表的な制度は以下の通りです。

- ものづくり・商業・サービス生産性向上促進補助金(通称:ものづくり補助金)

- 中小企業省力化投資補助事業

- 各自治体の中小企業向けDX・省エネ支援制度

これらは設備投資費用やソフトウェア開発費の一部に対して、1/2〜2/3程度の補助が受けられるケースがあり、導入負担を大きく軽減することができます。

ただし、活用にあたっては以下のような点に注意が必要です。

- 申請受付期間が年に数回と限られており、締切までに計画書・見積・効果予測を揃える必要がある

- 交付決定前に発注・支払いを行った場合は補助対象外となる

- 「汎用設備」ではなく「課題解決性・業務変革性」が求められるため、導入目的や業務効果の記述が重要

補助金申請は時間と労力がかかるため、早期の制度情報収集と、AMRベンダー・専門コンサルとの連携が成功の鍵を握ります。導入スケジュールと補助金のタイミングを一致させることで、より大きな効果を得ることができます。

導入費用を抑えるためには、目先の価格だけにとらわれず、「段階的な導入戦略」と「資金調達の最適化」を掛け合わせることが重要です。スモールスタート+補助金活用の両輪を活かすことで、AMR導入の初期ハードルを現実的かつ効果的に突破することが可能になります。

まとめ|AMR導入費用の見える化で失敗しない選定を

AMR導入の成否を左右する最大のポイントは、予算規模ではなく「費用構造の理解と可視化」にあります。多くの現場で導入が停滞する背景には、「導入費用の全体像が見えない」「見積と実コストに差がある」といった“不確実性”が存在します。

本記事では、AMR導入に伴う費用を7つの主要項目に分類し、それぞれがいつ・なぜ発生するのかを具体的に解説しました。

- 本体価格だけでなく、設置・設定・通信・教育・保守に関わる“周辺費用”

- 導入規模やナビゲーション方式によって変動する“現場依存型コスト”

- 初期見積に含まれない“隠れコスト”とその回避方法

- 段階導入や補助金活用による“戦略的な費用分散”

これらを把握することで、単に“いくらかかるか”ではなく、“何に対して、どれだけかけるべきか”という判断基準が明確になります。

AMRは設備ではなく、“業務の一部を代替・再設計する存在”です。したがって、導入前には目的や改善対象業務を明確にし、その上で必要な機能とコストの整合性を丁寧にすり合わせるプロセスが不可欠です。

費用の見える化とは、単なる数字の開示ではなく、“不確実性の排除”と“導入後のトラブル防止”につながる意思決定の土台です。初期費用・運用コスト・将来の拡張性までを含めたトータル視点での費用設計が、AMR導入の成功率を大きく引き上げてくれるはずです。

本体価格だけでなく、構成費用・ROIの考え方・補助金の活用ポイントまでを1冊にまとめた AMR導入まるわかりガイド を無料配布中です。見積取得や稟議資料作成の前に、費用の全体像を整理したい方はぜひご活用ください。