物流や製造業の現場では、深刻な人手不足、多品種少量生産、短納期対応といった課題が年々深刻化しています。特に「搬送作業」はその負担が大きく、慢性的な人的リソースの逼迫を招いています。そんな中、近年注目を集めているのが「AMR(自律移動ロボット)」です。

従来のAGVやフォークリフトでは対応が難しかった環境にも柔軟に対応し、作業の自動化を可能にするAMRは、今や工場や倉庫の常識を覆す存在となりつつあります。

本記事では、AMRの基本的な仕組みから、他の自動搬送機器との違い、導入メリット、業界別活用事例、さらには失敗しない選び方までを完全網羅。これからAMR導入を検討している現場責任者や経営層の方に向け、リアルなリスクと期待できる成果を具体的に解説します。

AMRとは何か?仕組み・特徴・AGVとの違いまでやさしく解説

AMRとは何の略?基本概念と意味をわかりやすく解説

AMR(Autonomous Mobile Robot)は、センサーやカメラ、AIによる判断能力を持ち、周囲の環境を自ら認識しながら走行できる自律型ロボットです。特定のルートに依存せず、動的に最適な経路を選択して移動するため、従来の搬送手段と比較して大きな柔軟性を誇ります。

また、工場や倉庫、病院、商業施設など、幅広い場所に導入が進んでおり、汎用性の高い自動化ソリューションとして注目されています。

AMRとAGVの違いとは?仕組み・柔軟性・導入適性を比較解説

AGV(Automatic Guided Vehicle)は、磁気テープやガイドラインなどを使って決められた経路上を移動するロボットで、環境の変化に対する柔軟性がありません。一方、AMRは地図データやSLAM(自己位置推定)を活用し、障害物を自律的に回避しながら目的地に到達できます。

この違いにより、AGVは主に単純で安定した環境での搬送に適しており、AMRは変化の激しい現場や多品種対応が求められる環境に向いています。

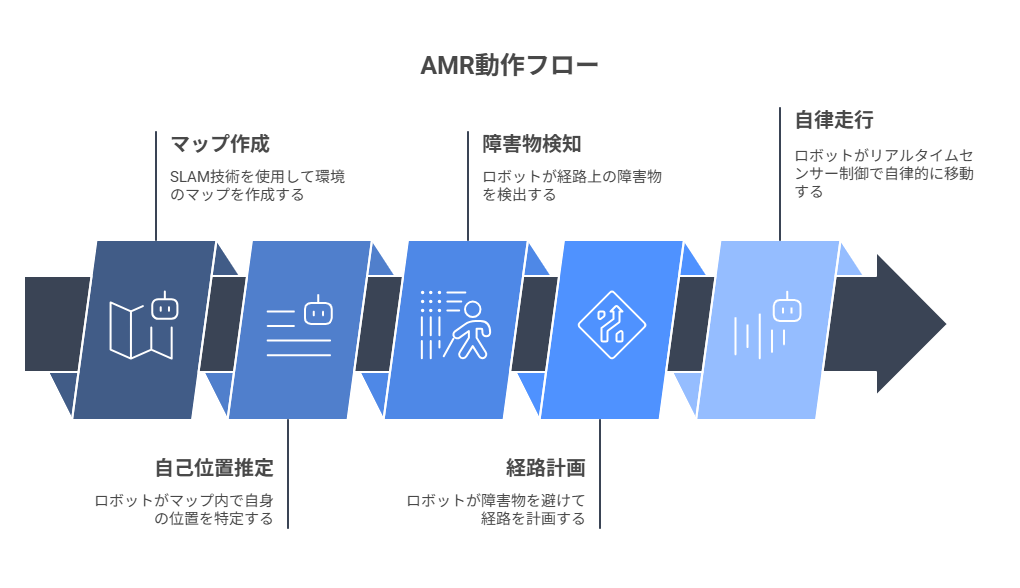

AMRの仕組みを図解|センサーで自律走行する流れをわかりやすく解説

AMRがどのように環境を認識して自律走行しているか、概念図形式で示します。

解説:

AMRはLIDARやカメラで自己位置を把握し、動的にルートを決定して障害物を避けて走行します。この高度な判断能力がAGVとの大きな違いです。

AMRと他搬送機器の違いとは?機能と用途で見る最適な選び方

AGVとの違い

AGVは、あらかじめ設置した磁気テープやガイドラインに従って走行するタイプの搬送ロボットです。経路変更には物理的なインフラ整備が必要で、柔軟性には欠けます。AMRは環境をリアルタイムに認識し、障害物を回避しながら最適経路を自律走行します。

AMRとAGVはどちらも無人搬送を担うロボットですが、その仕組みや柔軟性には大きな違いがあります。ルート変更の自由度や障害物回避の有無など、両者の違いを初心者にもわかりやすく解説した記事をご覧ください。

協働ロボットとの違い

協働ロボット(コボット)は、人と同じ作業スペースで作業を支援するアーム型ロボットが中心です。主に定点での組立やピッキング作業に使われ、移動能力はありません。一方、AMRは「搬送」に特化しており、移動しながらタスクを実行できる点が最大の違いです。

自動化を進める中で、AMRと協働ロボットのどちらを導入すべきか迷っていませんか?

こちらの記事では、搬送を担うAMRと、作業支援に強い協働ロボットの違いや現場での役割、メリットを徹底比較しています。

フォークリフトとの違い

フォークリフトは人が運転する前提の搬送機器で、操作スキルや安全性に左右されます。AMRは自律走行のため、オペレーターを必要とせず、ヒューマンエラーや事故リスクを大幅に軽減できます。

搬送作業の自動化を検討する際、AMRとフォークリフトのどちらが自社に最適か迷われる方も多いのではないでしょうか。こちらの記事では、それぞれの特徴やメリット、適した現場環境を比較しながら、自動搬送の選び方を具体的に解説しています。

AMR・AGV・協働ロボット・フォークリフトの違い

搬送機器ごとの特徴と違いを比較表でまとめました。導入検討時の初期比較にご活用ください。

| 項目 | AMR(自律移動ロボット) | AGV(無人搬送車) | 協働ロボット | フォークリフト(人操作) |

|---|---|---|---|---|

| 移動方式 | 自律走行(地図・センサー) | ガイドテープや磁気 | 固定またはアーム移動 | 人による操作 |

| 導入コスト(目安) | 中〜高(500〜1,500万円) | 中(300〜800万円) | 中(300〜1,000万円) | 低〜中(100〜600万円) |

| 柔軟性(レイアウト対応) | 高(動的にルート変更可) | 低(経路固定) | 中(用途限定) | 高(人が都度判断) |

| 人との協働性 | 高(障害物回避・減速) | 低(衝突リスクあり) | 高(安全規格に準拠) | 高(状況に応じて判断) |

| 適用現場 | 製造・物流・医療など | 製造ライン | 作業支援・組立補助 | 倉庫・出荷・荷降ろしなど |

解説:

この表は搬送や作業支援の主な自動化手段を比較したもので、「柔軟性」や「人との協働性」が高いAMRは変化の多い現場に特に適しています。

AMR・AGV・協働ロボット・モバイルマニピュレータの機能や導入適性の違いについて、さらに詳しく知りたい方は、こちらのガイドもご覧ください。

AMRの導入メリットとユースケース|今、なぜ選ばれているのか?

省人化・省力化によるコスト削減

人手不足が深刻化する中、AMR導入の最も大きな目的、メリットは「人件費削減」です。AMRが搬送作業を担うことで、作業者はより価値の高い業務に専念でき、現場全体の生産性が向上します。これにより、年間数百万円単位の人件費削減が実現できるケースも少なくありません。

AMRに興味はあるけれど、実際にどんなメリットがあるのか、どんな点に注意すべきなのか不安に感じていませんか?導入前に知っておきたい基本的なメリットとデメリットを、現場の視点でわかりやすくまとめた記事はこちらです。

AMR導入前後の業務フロー比較(ビフォーアフター)

AMR導入の前後での作業負荷・フロー変化を簡易に比較します。

| 工程 | 導入前(人手作業中心) | 導入後(AMRによる自動搬送) |

|---|---|---|

| ピッキング指示 | 作業員が紙または端末で確認 | WMSとAMRが自動連携 |

| 搬送作業 | 作業員が台車で運搬 | AMRが自律的に搬送 |

| 作業員の移動距離 | 長距離・高頻度 | 大幅に削減 |

| 作業者の負担 | 高(肉体労働・誤配リスク) | 低(監視・補助中心) |

解説:

AMR導入により作業者の移動距離が減り、誤配や事故も減少。より価値の高い作業に集中できるようになります。

柔軟なレイアウト変更への対応力

AMRはインフラに依存せず地図ベースでルートを決定するため、レイアウトの変更にも即時対応可能です。製造現場のライン構成変更、倉庫の棚移動といった柔軟なオペレーションが求められる現場では、その俊敏さが大きな武器になります。

多品種少量生産への適応性

昨今の生産現場では、多品種少量・短納期対応が求められます。AMRは運搬対象やルートが頻繁に変わっても即座に対応できるため、こうした変化の激しい現場に適しています。人員教育や再設定の手間も軽減され、現場のスピード感が維持されます。

【業界別活用表】AMRの導入事例と効果

各業界でのAMRの活用シーンと、導入後の効果を一覧で整理しました。

| 業界 | 活用シーン例 | 導入効果(参考) |

|---|---|---|

| 製造業 | 工程間の部品搬送 | 搬送時間30%短縮、誤配率低減 |

| 物流業 | ピッキング後の出荷搬送 | 作業員移動距離50%削減 |

| 医療機関 | 薬品・器具の院内搬送 | 夜間作業の無人化、感染防止 |

| 食品工場 | 原材料のライン投入 | 人的接触削減、衛生向上 |

解説:

AMRは人手が限られる現場や衛生・安全要求が高い領域で特に効果を発揮します。目的別に導入設計を行うことが成功の鍵です。

AMR導入前に確認すべき課題とデメリット|失敗を防ぐポイントとは?

初期コストとROI

AMRは一般的に数百万円〜数千万円の導入コストがかかりますが、その分省人化による人件費削減や事故リスクの低下といったリターンも期待できます。重要なのは「回収期間」をあらかじめ見積もり、PoCなどで事前検証することです。

【ROI試算表】AMR導入による費用対効果シミュレーション

AMR導入にかかるコストと回収モデルをシンプルに試算します(仮定値ベース)。

| 項目 | 試算値(参考) |

|---|---|

| 初期導入費用(AMR×2台) | 約1,200万円 |

| 年間運用コスト(保守含む) | 約120万円 |

| 年間人件費削減効果 | 約500万円 |

| 投資回収期間(ROI) | 約2.5年 |

解説:

この試算では2〜3年での回収が見込める導入設計例です。ROIは現場規模や運用体制で大きく変動するため、事前試算が重要です。

現場環境との相性・マッピングの精度

AMRは高精度なセンサーやマッピング技術を活用していますが、段差や狭い通路、通信環境の不安定な場所では性能を十分に発揮できないことがあります。導入前には環境調査を行い、事前にテスト運用することが重要です。

【対応チェック表】AMR導入に適した現場環境

AMR導入の可否を見極めるために、環境面の条件を整理しました。

| 項目 | 対応目安 |

|---|---|

| 床材の状態 | フラットかつ滑りにくい床推奨 |

| ネットワーク環境 | 安定したWi-Fi or 5G通信 |

| 障害物の有無 | 常設障害物は要マッピング |

| 屋内・屋外利用 | 基本は屋内(屋外用は高コスト) |

解説:

AMRはセンサーに依存するため、環境条件に合致していないと正常動作しないことがあります。導入前の現地調査が極めて重要です。

人的連携・安全対策の課題

AMRは人と同じ空間を走行するため、安全性への配慮が不可欠です。国際規格への適合や非常停止ボタンの設置、運用マニュアルの整備など、ハード・ソフト両面での準備が求められます。

AMRは非常に優れた自動搬送手段ですが、導入前に見落とされがちな課題も存在します。、現場との相性、現場特有の落とし穴、安全性など、よくある失敗要因とその対策を事前に知っておきたい方はこちらをご覧ください。

AMRの選び方と導入を成功させるポイント|失敗しないための実務チェック

選定時に押さえるべき5つの視点

AMR導入を成功させるためには、単なるスペック比較ではなく、現場との適合性・将来性・保守体制を含めた総合的な評価が必要です。以下に、選定時に重視すべき5つのポイントを整理します。

AMR選定時の評価ポイント

導入前に評価すべき5つの観点をチェックリスト化しました。

| 評価項目 | 重要度 | チェックポイント例 |

|---|---|---|

| 移動精度・認識精度 | ★★★★☆ | SLAM対応、LIDAR精度など |

| 導入実績・信頼性 | ★★★★☆ | 同業界での導入例、保守体制 |

| 柔軟性(経路変更可否) | ★★★★★ | 動的経路変更可、障害物回避対応 |

| インターフェース | ★★★★☆ | WMS・MESなど既存システムとの連携性 |

| 安全性・認証対応 | ★★★★★ | ISO3691準拠、非常停止、周囲検知装置 |

解説:

単純な価格比較ではなく、総合的な性能・拡張性・サポート体制の確認が不可欠です。複数ベンダーを比較する際の判断基準に活用ください。

ベンダー選びのチェックリスト

製品性能と同等に重要なのが、提供するベンダーの信頼性です。現場導入時のサポート体制や、カスタマイズ対応力、アフターフォローなども含めて評価する必要があります。特に以下のような観点が重要です。

- 導入実績(同業種での稼働事例)

- 設置・運用サポートの可否

- 予備機・代替機の提供体制

- 保守対応の時間帯・リードタイム

- トラブル時の対応マニュアル有無

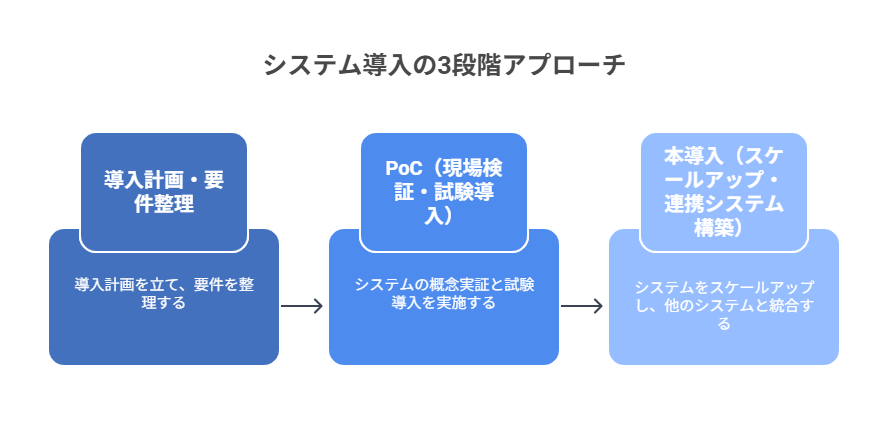

PoC(検証導入)のすすめ

いきなり本格導入をするのではなく、まずはPoC(Proof of Concept=概念実証)として、限定エリアでの試験導入を行うことが推奨されます。これにより、現場適合性の確認、従業員の慣れ、費用対効果の検証などを事前に行えます。

【導入ステップ図】AMR導入の基本フェーズ

導入プロセスの全体像を3ステップで整理しました。

Step1:導入計画・要件整理

↓

Step2:PoC(現場検証・試験導入)

↓

Step3:本導入(スケールアップ・連携システム構築)解説:

特にPoCフェーズを経て現場適合性を検証することで、導入後のトラブルを最小化できます。フェーズごとの評価指標を明確にしましょう。

まとめ|AMRはなぜ今、現場で求められているのか?

AMRは単なる「自動搬送ロボット」ではなく、現場の生産性・柔軟性・安全性を抜本的に変えるイノベーションです。従来のAGVや人手搬送では対応できなかった課題を解決し、現場の生産性向上とコスト最適化を同時に実現します。

特に人手不足が深刻な中小企業や、頻繁なレイアウト変更に悩む多品種少量生産の現場にとっては、導入のインパクトが極めて大きく、AMRの導入は単なる「合理化」ではなく「競争力強化」の一手となるでしょう。

もちろん、環境適合性や初期コスト、運用体制の整備といった課題もありますが、それらをクリアすることで、2〜3年以内のROI回収と現場定着は十分に可能です。

リスクを恐れず、しかし慎重に。

AMRは、未来の現場づくりに不可欠な選択肢です。

よくある導入トラブルの傾向と、事前に取るべき対策を網羅しました。

実際の失敗例から学ぶチェックリストも付いており、すぐに実践できます。

後戻りできない導入前に、ぜひ一度ご確認ください。

失敗回避チェックリストを無料ダウンロード>>