「AGVの構造って、結局どうなってるの?」

そんな疑問を持ちながら、機種選定や運用を現場任せにしていませんか?

AGVは単なる“動く箱”ではなく、複数のユニットが連携して初めて機能する一つのシステムです。構造を理解していないと、トラブル時にどこを確認すべきかも分からず、選定ミスや保守の属人化、無駄なコスト発生といったリスクを招きかねません。

この記事では、AGVの内部パーツとその仕組みを“現場目線”でわかりやすく解説。

「構造を知ること」が、失敗しない導入と安定稼働の第一歩である理由を、図解と具体例を交えて丁寧に解説します。

AGV導入前のチェックリストとしても、現場教育の補助資料としても役立つ内容です。

読まずに進めるのは、ブレーキの効かない車を走らせるようなもの。

今こそ、AGVの“中身”を正しく理解し、運用トラブルを未然に防ぐ知識を手に入れましょう。

- AGVの構造を人の体にたとえて解説|理解しやすい擬人化アプローチ

- AGVの駆動ユニットとは?モーターとタイヤ構成の選び方を解説

- AGVのバッテリーはどれが正解?リチウム・鉛・給電方式を徹底比較

- AGVの頭脳=制御ユニットの仕組みとは?PLCとROSの違いも解説

- なぜAGVはぶつからないのか?センサーと安全機構の仕組みを理解する

- AGVが道を間違えない理由|通信方式とナビゲーションの仕組みを解説

- AGVの筐体はここを見る|構造強度・IP等級・整備性の評価ポイント

- そのAGV、本当に現場に合ってる?構造から見直すタイプ選定のポイント

- 知らないと損するAGVの基本構造 ― 現場で本当に役立つFAQ10選

- AGV構造の理解が選定ミスを防ぐ|導入成功に直結する“中身”の見極め方

AGVの構造を人の体にたとえて解説|理解しやすい擬人化アプローチ

AGV(無人搬送車)は、外見上は「箱型の車両」に見えますが、その内部には複数の機能ユニットが精密に組み合わされ、互いに連携しながら動作しています。

この構造を知らずに導入・運用を進めてしまうと、トラブル時の対応が属人的になったり、メンテナンスの手間が予想以上に膨らんだりするケースも少なくありません。

AGVは、人間の身体のように各部が役割分担し、それぞれが補完し合うことでシステムとして機能します。重要なのは、「各構成要素は独立ではなく、相互に依存している」という点です。たとえば、センサーが周囲を検知しても、制御ユニットが指令を出し、駆動部が動かなければ意味がありません。

以下に、AGV内部の構造を“身体の構成”にたとえて、視覚的に整理しました。

【AGVの構成イメージ(上から順に)】

┌─────────────────────┐

│ フレーム・筐体(外装) │ ← 皮膚・骨格:外部衝撃の保護、各部の支持

├─────────────────────┤

│ センサー類 │ ← 目・耳:周囲環境の把握、安全確保

├─────────────────────┤

│ 制御ユニット(コントローラー) │ ← 脳:判断と指令、全体統合の中枢

├─────────────────────┤

│ バッテリー・電源 │ ← 心臓:すべての機器に電力供給

├─────────────────────┤

│ モーター・駆動系(車輪) │ ← 足:移動・旋回・停止の実行部

└─────────────────────┘

このように、AGVは単なる部品の集合体ではなく、「感知」「判断」「動作」が連鎖的に行われるシステム構造を持っています。現場導入の際には、これらのユニットがどのように連携しているかを理解しておくことが、トラブルの予防、適切な選定、効率的な保守のすべてに直結します。

AGVの保守や点検を効率化し、停止トラブルを防ぐ運用ルールについては、こちらの記事でも詳しく解説しています。

Factory DX

運営事務局

特に、制御ユニットとセンサーの連携は、AGVの“知能”を形成する中核であり、精度の高い自律走行や障害物回避の実現には不可欠な要素です。

AGVの構造理解は、単なる知識ではなく、実用的な運用スキルとして現場で役立つ情報となるでしょう。

実務で見落とされがちな「AGVの神経系」=配線構造の最適化

AGVの構造を“人の身体”にたとえるアプローチでは、配線や通信経路は「神経」に相当します。この“神経系”は、各ユニット間をつなぎ、情報と電力の流れを制御する最も繊細な構成要素のひとつですが、意外にも現場では見落とされがちなポイントです。

配線構造が複雑すぎると、点検・修理時の工数が爆発的に増加します。また、信号線と電源線の引き回し方によってはノイズ干渉が発生し、センサーや制御ユニットの誤作動につながるケースもあります。

さらに、振動の多い床や頻繁な走行により、コネクタの緩みや配線の断線が起きやすいエリアも存在します。これは、図面だけでは把握しきれず、現場運用中のフィードバックによって初めて最適化される領域です。

そのため、AGVの設計段階では、次のような“神経設計”の工夫が重要です。

これらは、現場での試行錯誤から生まれた、設計段階では見落とされがちな重要なポイントです。

AGVの構造を正しく理解するということは、外観や主要パーツだけでなく、「情報や電力がどう流れているか=神経がどうつながっているか」まで含めて考えるということなのです。

AGVの駆動ユニットとは?モーターとタイヤ構成の選び方を解説

AGVの駆動ユニットは、人間で言えば「足」にあたる部分です。

目的地まで安全かつ正確に移動するために、走行・旋回・停止といった一連の動作を担っています。

しかし、AGVにおける「足」は一律ではありません。走行ルート、床材、可搬重量、旋回頻度など、使用環境に応じて最適なモーターとタイヤを選ぶ必要があります。誤った選定をすると、摩耗の早期進行、旋回不能、振動による積載物への悪影響など、運用リスクが高まります。

モーターの種類と特徴

- DCモーター

汎用性が高く、速度やトルクの制御がしやすいため、多くのAGVに採用されています。制御の安定性と部品供給のしやすさも大きなメリットです。 - インホイールモーター

モーターとホイールが一体化しており、省スペースかつシンプルな設計が可能です。低床型AGVや狭所対応型によく使われます。

タイヤ選定の重要性

AGVの走行性能は、タイヤの選定によって大きく左右されます。単に「走れば良い」というものではなく、床面の摩擦、段差の有無、旋回性まで考慮する必要があります。

以下に、現場環境ごとのタイヤ選定の一例をまとめました。

【駆動ユニットの選定例(モーター×タイヤの組み合わせ)】

| 使用環境 | モータータイプ | タイヤ構成 | 特徴・適正 |

|---|---|---|---|

| 一般的な工場床 | DCモーター | 小型キャスター | 静音性とコストに優れ、滑らかな床に最適 |

| 屋外・段差あり | DCモーター | ノーパンクタイヤ | 耐久性とクッション性を両立し、不整地でも安定走行 |

| 狭所・真横移動が必要 | インホイールモーター | オムニホイール | その場旋回や横移動が可能で、省スペース設計に対応 |

実務では、AGVが走行するルート全体の「移動条件マップ」を可視化したうえで、モーターとタイヤの組み合わせを最適化することが重要です。特に狭い通路やカーブが多い現場では、旋回半径とトルク性能のバランスを見極める必要があります。

AGVの速度設定によって現場の生産性をどのように向上させられるかについては、こちらの記事でも詳しく解説しています。

駆動ユニットは「走れるかどうか」だけでなく、「どのように走れるか」を左右する重要な構成要素です。導入前に現場条件を正確に把握し、ユニット構成を現場仕様に最適化することで、AGVのパフォーマンスと保守性を最大化できます。

現場で見落とされがちな“共振”リスクとAGV駆動設計の工夫

AGVのモーター・タイヤ構成を選定する際、意外と見過ごされがちなのが「共振(レゾナンス)」と「床材との共鳴現象」です。

共振とは、AGVの駆動系が持つ固有振動数と、床材の弾性や凹凸から発生する周期的な振動が一致したときに、走行中に異常な揺れやノイズが増幅される現象です。これにより以下のような問題が起こり得ます。

特に注意が必要なのは、「ポリッシャー仕上げの床面」「薄い鋼板が敷かれた床」「コンクリート床+長距離走行」など、走行による反復振動が蓄積しやすい環境です。

▼ 対策の一例として現場で有効とされている4つの工夫

- 低速時にのみ振動が強く出る箇所を走行ルートから除外する(事前に“床共振ポイントマップ”を作成)

- AGVシャーシ下部に制振ゴムやダンパー材を局所配置

- モーター駆動制御の加減速プロファイルを再設計し、振動域を回避

- 床材そのものの防振改修(例:PUコーティング、リブ補強)を施す

これらは図面や仕様書だけでは予測できず、実走行データやメンテナンス記録の蓄積により初めて見えてくる問題です。

AGV導入時に「モーター×タイヤの相性」だけでなく、「環境側との振動相性」まで視野に入れることが、長期稼働の安定性とトータル保守コストの最適化に直結します。

AGV導入でよくある「選び方のミス」を防ぐポイントをわかりやすく解説。

AGV導入の成功は、最初の選定で8割決まると言われています。

初心者でも失敗しない選び方をまとめたガイドをご用意しました。

導入前の不安を減らすためにも、今すぐお役立てください。

>> 失敗しないAGVの選び方資料を今すぐダウンロード

AGVのバッテリーはどれが正解?リチウム・鉛・給電方式を徹底比較

AGVにおいて電源系は、「動き続ける」ための心臓部にあたります。

高性能なモーターやセンサーを搭載していても、安定した電力供給がなければ、それらの機能は十分に発揮されません。

稼働時間、運用効率、保守性、さらには導入後のランニングコストまでも左右するのがバッテリーの選定と充電方式です。構内物流におけるAGVの可用性を最大化するためには、単なるスペック比較ではなく、運用実態に即した設計が不可欠です。

バッテリーの種類と使い分け

AGVに使用される主なバッテリーは以下の2種ですが、それぞれの特性を理解したうえで、使用環境に応じた選定が求められます。

- リチウムイオン電池

軽量かつ高出力で、現在の主流。急速充電や部分充電に対応しやすく、可動率を重視する24時間稼働の現場に適しています。 - 鉛蓄電池

初期コストを抑えられるため、投資回収を短期で図る場合や、使用頻度が限定的な環境での採用が見られます。ただし、重量が大きく、定期的なメンテナンスや交換が必要です。

AGVのバッテリーに関する種類・寿命・メーカー比較については、こちらの記事でさらに詳しく解説しています。

充電方式の選定ポイント

AGVは定期的に充電を行う必要がありますが、その充電スタイルは運用設計に大きな影響を及ぼします。

- 自動充電ステーション方式

決まったポイントでAGVが自動的にドッキングし充電を行う方式。スケジュール運行や回遊ルートとの組み合わせで効率化が可能です。 - ワイヤレス給電方式

走行中または停止中に地面側から電力を供給。まだ一部機種に限られますが、メンテナンス性や停止時間削減の観点から注目されています。

下記は、バッテリーと充電方式の組み合わせを用途別に整理したものです。

【用途別 電源系構成の最適化例】

| 使用環境 | バッテリー | 充電方式 | 特徴とメリット |

|---|---|---|---|

| 24時間稼働・高頻度運用 | リチウムイオン電池 | 自動充電ステーション | 高密度稼働と効率充電を両立。回遊経路と連携しやすい |

| 限定的稼働・低頻度搬送業務 | 鉛蓄電池 | 手動・定時充電 | 導入コストを抑えつつ、一定の可用性を確保 |

| 停止時間削減を最重視 | リチウムイオン電池 | ワイヤレス給電 | 充電の都度停止不要。実装には初期投資と機種選定が必要 |

バッテリーは「容量」だけでなく、「充電インフラの配置」や「交換時の運用影響」まで含めて検討すべき項目です。可動率を安定させるためには、運用時間帯と充電タイミングの最適化が重要です。

現場でのミスや停止を減らすには、電源系の選定から運用まで、構造的に仕組み化しておくことが効果的です。

バッテリー運用の落とし穴|「ミリ秒単位の電圧低下」が引き起こすシステム誤作動とは

バッテリーの種類や容量、充電方式の選定は多くの現場で重視されていますが、意外と見落とされがちなのが“瞬間的な電圧降下”の影響です。

特にリチウムイオンバッテリーを搭載したAGVでは、急激な加速・減速、あるいは複数のセンサーや制御機器が同時に高負荷をかける瞬間に、数ミリ秒〜数十ミリ秒単位で電圧が急降下する現象(トランジェント電圧低下)が起こることがあります。

この瞬間的な電力の揺らぎが引き金となり、次のような不具合が報告されています。

AGVが完全に停止するわけではないため、原因の特定が非常に難しく、「なんとなく不安定」「たまに止まる」という曖昧な現象として見逃されやすいのがこの問題の厄介な点です。

対策として現場で有効だった具体策

以下に挙げるのは、特に実運用の中で効果が確認されている対策例です。AGVの電源安定性を確保し、想定外のトラブルを未然に防ぐための実践的なアプローチとして参考にしてください。

こうした対応は、電気設計とソフト制御が密接に関わる領域であり、導入後に現場と開発が連携して最適化された実例です。

導入前に確認すべきなのは「最大出力」や「稼働時間」だけでなく、「電力品質」や「電圧安定性」まで踏み込んだ評価設計です。AGVが高精度かつ安定して動き続けるためには、こうした“目に見えない電気的揺らぎ”への対処が鍵となります。

AGVの頭脳=制御ユニットの仕組みとは?PLCとROSの違いも解説

AGVのすべての判断と動作の起点となるのが、制御ユニットです。

これは人間でいえば「脳」にあたる部分で、複数のセンサーから得られる情報をもとに、瞬時に最適な指令を出し、車両全体を統合的にコントロールします。

制御ユニットが担う役割は多岐にわたります。

たとえば、AGVが現在地を把握し、目的地までのルートを生成するナビゲーション機能。走行中に障害物を検知した際の緊急停止や再ルート判断。さらには、上位システムとの通信によるスケジュール制御や、異常発生時のログ記録など、あらゆる機能の中枢となっています。

使用される制御装置とその選び方

AGVに用いられる制御装置は、導入先の要件や柔軟性のニーズによって大きく異なります。以下は主要な制御方式とその特徴です。

【制御ユニットの方式比較】

| 制御方式 | 特徴 | 適した用途例 |

|---|---|---|

| PLC(プログラマブルロジックコントローラー) | 高信頼性・リアルタイム制御に強い。動作は固定的だが安定性が高い | 単純ルート・障害物の少ない定型搬送業務 |

| ROS(Robot Operating System) | 柔軟な拡張性とセンサー統合力。自己位置推定や動的判断にも対応可能 | AMRや複雑ルートの自律搬送、研究開発現場など |

PLCは、もともと工場設備での制御に用いられてきた実績のある装置であり、産業用途では安定性を重視するケースに適しています。一方、ROSは、Linuxベースのオープンソース環境で動作し、複数のセンサーからの入力をリアルタイムで処理・統合することに長けています。

また、近年では制御ユニットと連動した操作パネルや遠隔管理システムとの統合が進んでおり、モニタリングやエラー履歴の記録、メンテナンススケジュールの自動化も可能となっています。

Factory DX

運営事務局

これにより、ただ動かすだけでなく、運用の最適化と予防保全も実現できます。

AGVを「導入する」だけでなく「管理・運用する」まで視野に入れるなら、制御ユニットの構成と拡張性は極めて重要な検討項目です。

運用現場の変化や今後のスケーラビリティを見据え、どのような判断基準で制御方式を選ぶかが、AGV導入の成否を左右します。

意外と語られない設計戦略|制御ユニットの「責任分離設計」とは?

AGVの制御ユニットでは、センサー統合や走行制御に加えて、通信・エラー管理・安全機構など、複数の機能が並列に処理されます。こうした構成で重要なのが、「責任分離設計(Separation of Concerns)」という思想です。

これは、各機能をソフトウェア・ハードウェアのどちらで処理するかを明確に線引きし、トラブル時の影響範囲を局所化するための設計手法です。

たとえば、次のような設計が現場で採用されています。

| 機能カテゴリ | 主な処理内容 | 担当領域(制御方式) | 目的・効果 |

|---|---|---|---|

| 安全制御(非常停止等) | 障害物検知、緊急停止信号、走行ブレーキ | PLCや専用ハードウェア | OSや通信障害が発生しても安全機能だけは動作可能にする |

| 業務制御(搬送/経路) | ナビゲーション、スケジューリング | ROSやアプリケーション層 | 柔軟な更新・拡張が可能、運用変更にも対応しやすい |

| 障害監視・ログ管理 | エラーログ収集、異常検知 | ローカルSD+クラウド冗長構成 | データ消失を防止し、トラブル時の原因特定が迅速 |

この「責任の分離」は、設計時には見えにくい要素ですが、障害対応時やアップデート対応時のダウンタイム最小化に大きく貢献します。

とくに近年のAGVは、クラウド連携やAIナビゲーションなど多機能化が進んでおり、すべてを一枚岩で設計すると、一部の障害が全体停止につながる“モノリシック・リスク”が生じやすくなります。

そのため、制御ユニットを単なる「中枢」としてではなく、「機能ごとに“責任”を切り分けた柔軟な統合構造」として設計することが、長期運用に耐えるAGV構成の鍵となるのです。

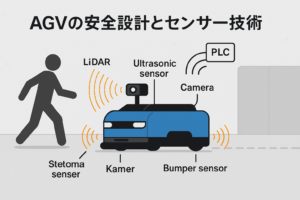

なぜAGVはぶつからないのか?センサーと安全機構の仕組みを理解する

AGVの自律走行を支える根幹、それがセンサーと安全機構です。

センサーは「目」や「耳」として周囲の環境を把握し、安全機構はトラブルを未然に防ぐための「反射神経」のような役割を担います。

構内におけるAGVの運行では、人との接触、障害物との衝突、段差の乗り越えなど、さまざまなリスクが想定されます。これらに対応するためには、センサー群が正確かつリアルタイムに情報を取得し、制御ユニットと連携して瞬時に動作を判断できる仕組みが必要です。

主なセンサーの種類とその機能

センサーは単体で完結するものではなく、複数の種類を組み合わせて使用することで、死角を減らし精度を高める構成が一般的です。

以下は代表的なセンサーの役割と使用目的を整理したものです。

【センサーの種類と特徴比較】

| センサー種別 | 主な役割 | 得意とするシーン |

|---|---|---|

| LiDAR(レーザー) | 広範囲の障害物検知 | 空間把握、自律ナビゲーション |

| 超音波センサー | 近距離の人や障害物の検出 | 停止時や低速時の安全確保 |

| 3Dカメラ | 立体的な物体形状や段差の認識 | 荷物検出、段差判断、動く対象の追跡 |

| エンコーダ・ジャイロ | 移動距離・角度・姿勢の把握 | 自己位置推定、移動精度の補正 |

それぞれのセンサーには得意・不得意があり、たとえばLiDARは遠方の障害物を検知できますが、近距離では超音波センサーに劣るケースもあります。段差や荷物の形状などを検知するには、奥行き情報に強い3Dカメラが有効です。

AGVのセンサーによる安全確保や衝突回避の最新動向については、こちらの記事でも詳しく解説しています。

安全機構と設計思想

AGVの安全性は、センサーに加えて、緊急時に動作を停止させる仕組みの有無によって決まります。特に、人が出入りする現場や混在エリアでは、以下のような多重安全設計が求められます。

- 衝突回避機能(ソフト停止/急停止)

センサーで障害物を検出した際、緩やかに減速・停止する「ソフト停止」と、即時に動作を中断する「急停止」が使い分けられます。 - 非常停止スイッチの配置

AGV本体とリモート操作端末の両方に非常停止スイッチを備えることで、現場作業員が即時にAGVを停止できる設計が一般的です。 - 国際安全規格への対応(例:ISO 3691-4)

導入の信頼性を高める上で、国際基準に準拠した設計であるかは重要な評価ポイントとなります。

センサーと安全機構は単なる「オプション機能」ではなく、AGVの導入可否を左右する基本仕様です。安全性の高さは、導入後の運用安定性と企業の信頼にも直結します。

「どのように動くか」だけでなく、「どのように止まるか」までを含めて設計されたAGVこそが、現場で本当に活躍する機体と言えるでしょう。

センサーは「多ければ良い」ではない?AGVにおける“判定競合”の現実と解決策

AGVの安全性を高めるために複数センサーを搭載するのは一般的ですが、実はそれが原因で逆に「安全判断がブレる」リスクが生じるケースもあります。

この現象は「センサーフュージョン競合」と呼ばれ、異なる種類のセンサーが同一の対象(例えば障害物)に対して異なる情報や優先度を報告することで、制御ユニットが瞬時にどの判断を採用するか迷う、という問題です。

実際に起きた競合の事例

- LiDARが遠距離障害物を検知し、減速指令を出す

- 同時に、超音波センサーが「対象なし」と判断し、加速の許可を維持

- ⇒ 結果:加減速が交互に繰り返され、AGVが“バウンド走行”のような不自然な挙動に

これは安全機構として非常に危険で、最悪の場合は「判断不能エラー」として停止に至ることもあります。

解決に向けた実務的アプローチ

| 対策内容 | 実施方法 | 効果・留意点 |

|---|---|---|

| センサー毎の“責任領域”を定義 | 近距離は超音波、遠距離はLiDARと役割分担 | フォールトトレラントな判断構造が形成される |

| 信号強度・安定性による“信頼スコア制御” | センサーごとに確度を評価し、合成判断を補正 | 雑音・誤検出の影響を低減 |

| タイムスタンプ同期と優先処理キューの導入 | データ取得時点での時間差を制御に反映 | 古いデータによる誤制御を防ぐ |

| AI補正アルゴリズムの実装(例:Bayesian filter) | センサー間の乖離を確率モデルで補正 | SLAM連携環境では特に効果的 |

このような“判断の優先順位と調整の設計”こそが、高精度・高安全性AGVの肝であり、単にセンサーを増やせば安全性が上がるわけではありません。

AGVの安全は「止まれる設計」だけでなく、「迷わず止まれるロジック」があってこそ成立するものです。

AGVが道を間違えない理由|通信方式とナビゲーションの仕組みを解説

AGVは単体で動いているように見えて、その背後では常に通信と位置認識が行われています。

通信によって上位システムと連携し、ナビゲーションによって目的地までの最適な経路を判断する――この2つの機能が揃ってはじめて、AGVは「賢く動く機械」になります。

特に、複数台運用や他システムとの統合運用が求められる現場では、通信の安定性とナビゲーションの柔軟性が稼働効率を大きく左右します。

通信方式の種類と選び方

AGVと上位システム(WMSやMESなど)はリアルタイムで情報をやり取りします。通信の品質が低いと、命令の遅延や位置情報の誤認識が発生し、誤動作や停止の原因となります。

通信方式の特徴は以下の通りです。

- Wi-Fi

最も一般的な方式。構内ネットワークとの親和性が高く、屋内での安定通信に適しています。 - LTE/5G

広範囲でのリアルタイム通信を可能にします。特に屋外物流や拠点間搬送など、広域な運用には有効です。 - BLE(Bluetooth Low Energy)

短距離での通信に特化し、センサーやビーコンとの連携に利用されます。位置補正やエリア検知などの用途に向いています。

ナビゲーション方式の違いと選定ポイント

AGVが「今どこにいるか」「どこに向かっているか」を把握する手段がナビゲーションです。ナビゲーション方式は、現場環境や運用方針によって大きく選定が変わります。

以下に代表的な方式とその適用例をまとめました。

【ナビゲーション方式の比較表】

| 方式 | 特徴 | 適した運用環境 |

|---|---|---|

| 磁気テープ/QRコード | 経路が物理的に固定されるため安定性が高い | レイアウトが変わらない定型ルート現場 |

| SLAM(自己位置推定) | 周囲情報から自己位置を推定し、動的ルート対応 | 柔軟運用が求められる生産ラインなど |

| GNSS/RTK | 高精度な位置情報を屋外でも取得可能 | 屋外倉庫や構内間輸送などの長距離搬送 |

SLAMは、LiDARやカメラなどのセンサーと連携しながら、自己位置を推定して進行ルートを動的に判断する技術です。これにより、障害物を避けたり、人の動きに合わせてルートを再構築することが可能になります。

一方で、磁気テープやQRコード方式は設置が簡易でコストを抑えやすく、小規模工場やレイアウトが固定された環境に向いています。

特にQRコード方式では、1枚の設置精度が走行の安定性に大きく影響します。正確な誘導を実現するための貼り方については、こちらの記事で詳しく解説しています。

ナビゲーションは「自由度」と「安定性」のトレードオフです。

Factory DX

運営事務局

運用現場の変化頻度、通路幅、搬送物の種類、精度要件などを総合的に判断し、自社の運用目的に合った方式を選ぶことがポイントです。

AGVの「どこを走るか」「どう動くか」を制御するこの領域は、単なる技術選定ではなく、全体設計戦略の一部と捉えるべきです。

通信が切れても道を間違えない?“非通信領域”での自己補正戦略

AGVがスムーズに走行し続けるためには、通信によるリアルタイム制御が欠かせない――そう考えがちですが、実際の運用現場では一時的に通信が途切れる“死角ゾーン”が必ず存在します。

現場でよくある死角ゾーン

- 工場内の柱や機械の裏手、屋内外の境界部などでWi-Fiが届きにくくなるエリア

- AGVが集中する交差点やバッファゾーンでのパケット衝突・混線

- 強磁場機器や溶接装置付近でのノイズ干渉

このような「非通信領域」で通信が瞬断したとしても、AGVは立ち止まらず、ルートを外れず、周囲と衝突せずに動き続ける必要があります。つまり、「通信ありきの走行設計」では不十分なのです。

そのため、現場では次のようなローカル補正戦略が実装されています。

通信に頼らないAGVの自律補正設計

以下に示すのは、実際の運用現場で導入されている、非通信領域における自己位置補正の代表的な対策とその効果です。各手法は独立して使われるだけでなく、併用することでより高い安定性と復旧性を実現できます。

| 対策項目 | 概要 | 効果と備考 |

|---|---|---|

| ローカル地図キャッシュ | AGV内に通路構造・ランドマーク・QR位置を事前保存 | 通信が切れても自律でナビゲーションを継続可能 |

| IMU(慣性センサー)補正 | 加速度・角速度からの死推定で移動量を推算 | 数十秒間の通信喪失も問題なく走行可能(ただし誤差蓄積に注意) |

| 近接AGVとの位置共有 | ローカル通信で近くのAGVと自己位置を照合・補正 | 全AGVの“群知能的”な自己位置維持が可能に |

| 復旧時のスナップ補正 | 通信再接続後、地図とのズレを即座に補正し修正走行へ移行 | 軌道の“ずれ累積”をリセットし、誤誘導を防止 |

特に複数台のAGVを導入している現場では、この“非通信状態を前提としたリスク管理”が設計の肝となります。これにより、安定稼働だけでなく、障害復旧やメンテナンス時の復旧スピードも大幅に改善されるという副次的な効果も得られます。

単に「通信できるか」ではなく、「通信できないときにどうするか」まで設計して初めて、AGVは“本当に信頼できる自動搬送システム”として機能するのです。

AGVの筐体はここを見る|構造強度・IP等級・整備性の評価ポイント

AGVのフレーム・筐体は、すべての構成部品を支える「基礎構造」であり、外部衝撃から内部機器を守る「鎧」としても機能します。

単に“カバー”としてではなく、機体全体の安全性・堅牢性・整備性に直結する要素であり、AGVのライフサイクル全体を左右する重要な設計領域です。

特に製造・物流現場では、重量物の搬送、誤接触、屋外利用などのストレス環境が想定されるため、筐体の材質と設計思想は導入前に慎重な検討が求められます。

材質ごとの特徴と選定基準

以下に、主に採用されるフレーム材質とそれぞれの適応環境を整理しました。

【筐体材質と運用適性の比較】

| 材質種類 | 主な特徴 | 適した現場条件 |

|---|---|---|

| 鋼製フレーム | 高耐荷重・高剛性。衝撃耐性に優れる | 重量物搬送、工場内の連続稼働ライン |

| アルミ製筐体 | 軽量・加工性良好。中荷重に対応可能 | 中小型AGV、省エネ重視の自動搬送業務 |

| 樹脂系筐体 | 軽量・意匠性に優れるが衝撃耐性はやや劣る | 小型機体、サービスロボット、屋内静穏環境 |

筐体選定では「何を運ぶか」だけでなく、「どう扱われるか」が重要です。たとえば、夜間の無人稼働が多い工場では、誤衝突の際に自動停止するまでの衝撃を筐体でどこまで吸収できるかも評価ポイントになります。

フレーム設計における実用的な工夫

筐体は単なる保護構造にとどまらず、点検・保守のしやすさや運用中の視認性にも影響を与えます。以下のような工夫が施されているかは、機種選定の隠れた差別化要因となります。

- 点検口・着脱式パネルの配置

部品交換やケーブルの引き直しが発生した際、アクセスのしやすさが整備時間の短縮に直結します。 - IP等級(防塵・防水)の対応

屋外利用や粉塵の多い環境では、IP54~IP65相当の保護構造が求められます。 - LED表示灯・音声アラート

作業者の視認性・安全性を高め、誤接近や誤操作のリスクを低減します。

筐体構造は、導入時には「見た目」に見えてしまう部分ですが、運用が始まってからは「性能と保守性」に直結する領域です。

長期間にわたる安定稼働を実現するには、設計段階で現場の使用状況を想定し、「どれだけ壊れにくく、整備しやすいか」を意識した筐体構成を選定することが重要です。

筐体選定で見落とされがちな「静音構造」と“共振ノイズ”の影響

AGVの筐体は「頑丈で壊れにくい」だけでなく、“静かに動く”ことも重要な性能指標となります。特に、夜間稼働・人との協調作業が多い現場では、「静音性」が作業者のストレス軽減や安全性確保に大きく寄与します。

しかし実際には、以下のような“構造共鳴によるノイズ問題”が少なくありません。

これらは単なる“耳障り”な問題ではなく、周囲作業員の注意力を奪い、誤操作や接触リスクを高める原因にもなります。

現場で有効だった静音設計の工夫

| 項目 | 内容例 | 効果 |

|---|---|---|

| 共振解析の事前実施 | CAD+振動解析ツールで共鳴域を可視化し、板厚・補強リブを最適化 | ビビリ音・反響音の予防 |

| 緩衝材・防振ゴムの局所配置 | 着脱パネル・制御ボックス部にエラストマー材を配置 | 微振動吸収+着脱時の音も低減 |

| “空鳴り”構造の排除 | 空洞部や中空構造の発生を抑え、吸音材を配置 | 機体内で音が共鳴しにくくなる |

| 足回り・バンパーの防音強化 | タイヤハウジング部にフェルト貼り+床面との干渉部にウレタン緩衝材 | ガタン音や衝突音の低減 |

このような設計的配慮は、AGVの走行品質を高めるだけでなく、長期使用後のネジ緩みや部材損耗による異音の予防にもつながります。

特に、医薬品・精密機器・夜間無人化工場などでは、騒音が“品質クレーム”や“ライン停止”の引き金になることもあるため、導入前に筐体の静音性を評価しておくことは非常に重要です。

AGV筐体を“鎧”として見るだけでなく、“静かに動くインフラ”として設計する視点が、最終的な稼働環境の質を決める鍵となるのです。

そのAGV、本当に現場に合ってる?構造から見直すタイプ選定のポイント

AGVにはいくつかの代表的なタイプが存在し、それぞれの構造は用途や運用環境に応じて最適化されています。

単に「形が違う」ということではなく、搬送物の種類、通路条件、人との協調作業の有無などによって、構造の設計思想そのものが異なるのがポイントです。

AGVの構造を理解する際に重要なのは、「どう動かすか」ではなく「なぜその構造が必要なのか」という視点です。

以下に代表的なAGVタイプと構造的特徴を整理した表を示します。

【代表的AGVタイプの構造比較】

| AGVタイプ | 構造的特徴 | 適した運用シーン |

|---|---|---|

| 牽引型(トーイング) | 高トルク駆動+連結器付き。複数台の台車を牽引 | 工場間搬送、長距離ルート、重量物の移動 |

| 下潜り型 | 本体が極低床で、下部からパレットに潜り込む構造 | 倉庫内パレット搬送、保管棚の自動搬送 |

| フォークリフト型 | 昇降機構・爪・荷重センサーを内蔵。人の作業を模倣 | 荷物の積み下ろしを含む自律作業全般、荷役代替 |

牽引型は、台車を複数連結して一度に大量の荷物を運ぶのに適しており、その構造上、牽引力と安定性が重視されます。一方で、小回りや柔軟性には限界があるため、直線中心の運用に向いています。

下潜り型は、AGV自身が荷物を持たない点が特徴です。パレットや台車の下部に潜り込んでリフターで持ち上げる方式であり、荷物の形状が標準化されている倉庫などで高効率な搬送が可能です。

フォークリフト型は、荷役まで自動化した構造を持ち、爪による持ち上げ、荷重バランスの検知、昇降までを1台でこなします。より人間の作業に近い動作が可能なため、人手不足が課題となる物流拠点での採用が進んでいます。

Factory DX

運営事務局

AGVを導入する際には、「搬送対象の重量・形状」「走行環境」「自動化範囲の広さ」に応じて、最適なタイプを選定する必要があります。

どのタイプも一長一短があるため、目的に合わせて“構造から選ぶ”という視点が導入判断の精度を大きく高める鍵となります。

特殊環境でのAGV導入を検討している場合は、クリーンルーム対応機種の選定ポイントについてまとめたこちらの記事もご覧ください。

知らないと損するAGVの基本構造 ― 現場で本当に役立つFAQ10選

- AGVにはどんな基本構造がありますか?

AGVは大きく分けて「走行部」「制御部」「電源部」「センサー部」から構成されます。走行部にはモーターやタイヤ、制御部にはPLCやマイコン、電源部にはバッテリー、センサー部にはライントレースや障害物検知用センサーが搭載されています。

- AGVはどのようにしてルートを認識して走行するのですか?

ルート認識には「磁気テープ方式」「QRコード方式」「SLAM(自己位置推定)」などがあります。最も一般的なのは磁気テープ方式で、床面に貼られた磁気テープをセンサーで検出しながら走行します。

- AGVのバッテリーはどのくらい持ちますか?充電時間は?

バッテリーの持続時間はAGVの型式によりますが、一般的には4~8時間程度。充電には急速充電で1~2時間、通常充電で6時間程度がかかります。リチウムイオン電池が主流です。

- AGVの制御はどうやって行われていますか?

多くのAGVはPLCや産業用コンピュータを用いて、走行制御・経路選択・障害物回避などを制御します。最近はIoT連携によりクラウド側から遠隔監視・操作する事例も増えています。

- AGVの安全機構には何がありますか?

安全面では、レーザーセンサー(LiDAR)による障害物検知、非常停止ボタン、バンパーセンサー、音声アラートなどが搭載されています。人と協働する現場では、より高度な安全対策が求められます。

- AGVのタイヤ構造は種類によって違うのですか?

はい、AGVには「オムニホイール」「メカナムホイール」「ノンパンクタイヤ」などの種類があり、用途に応じて選定されます。例えば、狭小スペースでの小回り性能が求められる場面ではメカナムホイールが採用されることが多いです。

- AGVは傾斜や段差も走れるのですか?

一般的なAGVは2~5度程度の傾斜まで対応可能ですが、段差には基本的に対応していません。ただし、特注モデルではサスペンション機構や昇降機構を備え、10度以上の傾斜や小段差を超えられるものも存在します。

- AGVの走行精度はどれくらいですか?

磁気テープ方式では±10mm前後、SLAM方式では±5mm以下の高精度走行が可能です。特に医薬品や精密部品の搬送では、±2mm単位の精度が求められるケースもあります。

- AGV同士が衝突しないようにする仕組みはありますか?

複数台運用の場合、「フリート管理システム(FMS)」が導入され、走行ルートの最適化や通行制御が行われます。また、各AGVが位置情報を共有し、近接検知で自律的に減速・停止する機能も搭載されています。

- AGVのセンサー類はどのくらいの頻度でメンテナンスが必要ですか?

使用環境にもよりますが、レーザーセンサーやカメラは3~6ヶ月ごとの点検が推奨されます。センサー表面の汚れやズレが原因で誤検知や走行異常が起きることがあるため、定期的なキャリブレーションが重要です。

AGV構造の理解が選定ミスを防ぐ|導入成功に直結する“中身”の見極め方

AGVの構造は一見すると複雑ですが、各パートには明確な役割と機能があり、それぞれが連携することで一台の「知能化された搬送ロボット」として動作しています。

足となる駆動系、心臓にあたるバッテリー、目と耳を担うセンサー、脳に該当する制御ユニット――このように、身体にたとえて捉えることで、構造の理解が格段に進みます。

構造を理解しておくことは、単なる知識ではなく「選定力の強化」に直結します。たとえば、導入前に「どのタイプが自社の搬送環境に適しているのか」「どの構成要素がトラブルの原因になりやすいか」といった判断が、設計段階でできるようになります。

さらに、現場での点検・保守時にも、どこをどう見るべきかという視点が持てるため、トラブル対応の迅速化にもつながります。

AGVを“動かす”という目的にとどまらず、“現場の一員として機能させる”という視点で考えたとき、最も重要なのは表面的なスペック比較ではありません。

そのAGVがどう構成されていて、どのように環境と調和するか――すなわち「中身をどう設計されているか」を見極める目が必要です。

構造を知ることは、製品選定の精度を高めるだけでなく、現場に合った自動化の方向性を見出す出発点でもあります。

導入の成功は、目に見えない“中身”への理解から始まる――それがAGVを正しく活用するための第一歩です。

最適なAGV選定には、現場に合ったタイプや機能の見極めが重要です。

タイプ別の違いや選び方のコツを整理したガイドを作成しました。

後悔のない選定を進めるために、今のうちにチェックしておきませんか?

→ AGV選定ガイドを無料ダウンロード