AGV(無人搬送車)を導入したものの、「ルートを外れる」「停止位置が安定しない」といったトラブルが続くケースは少なくありません。実はこうした問題の多くは、機械や制御の不具合ではなく、磁気テープの施工ミスが原因です。

たとえば、「床の油分をしっかり落としたつもりだったが、数日後にテープが浮いてきた」「急なカーブに無理やりテープを貼ってしまい、AGVがふらつく」といった、小さな見落としが走行精度に大きく影響します。

この記事では、AGVの導入時やルート変更時に必要となる磁気テープの貼り方を、現場で実際に施工を行う人の目線で解説します。施工前の準備から貼付けの基本手順、よくある失敗とその対策まで、初めて施工を行う方や、今後内製化を検討している企業の担当者に役立つ実践的な内容です。

現場での貼り方ひとつが、AGVの安定稼働を左右する。そんな現実に備えて、この記事をチェックリスト代わりに活用してみてください。

磁気誘導式AGVとは?仕組み・テープの役割・他方式との違いを徹底解説

磁気誘導方式の基本原理

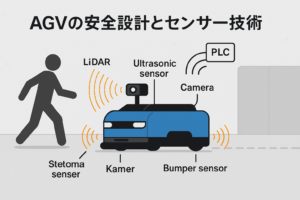

磁気誘導式AGVは、床面に貼られた磁気テープが発する磁場を、車両側のセンサーが検知しながらルートを自動で追従して走行する仕組みです。センサーが常に磁気テープの位置を読み取り、これに沿って走行・停止・分岐などの動作を判断・実行します。

この方式は「定型ルートの繰り返し運用」に非常に適しており、特に次のような環境で多く導入されています。

- 工場や倉庫など屋内での運搬作業

- 経路変更の頻度が少ない現場

- 高い走行安定性が求められる用途

一方で、ルートの柔軟性やダイナミックな経路変更には不向きであり、設置時の精度がAGVの性能に直結します。

テープの仕様と施工における注意点

磁気テープは一見すると単なる「ライン」に見えるかもしれませんが、実際にはその物理特性と施工精度がAGVの走行精度を左右する重要な要素です。以下のような仕様に留意する必要があります。

- 幅:20〜30mm(メーカーにより若干の違いあり)

- 厚み:0.8〜1.5mm程度が標準

- 表面材質:摩耗に強く、センサー感知に適した素材で構成

- 接着面:油・水分・ホコリに弱いため、事前処理が必須

施工が甘いと、AGVがテープを検知できずにルートから外れたり、停止位置がズレたりする原因になります。特に曲線部や交差点、停止マーカーなどはミリ単位の精度が求められるため、下地処理や圧着方法を正しく実行することが不可欠です。

なお、磁気テープ方式には一定の設置制約があるため、現場環境によってはQRコード誘導やSLAM方式の方が適している場合もあります。各ナビゲーション方式の特徴と選び方については、こちらの記事をご参照ください。

磁気誘導方式AGVの走行イメージ

[磁気テープ] =======> || センサーが磁場を検知

||

[AGV本体]

||

自律走行(直進/停止/分岐)- テープが「レール」のような役割を果たす

- センサーがテープの磁場からルートを判断

- 交差点や停止位置はマーカーで制御される

磁気誘導方式は、現場への導入が比較的容易であり、一定の条件下では非常に高い安定性を発揮します。しかし、テープの施工精度がすべての基盤であるという認識を持つことが、AGV運用の成功に直結します。

Factory DX

運営事務局

特に初期段階での「正しい設計」と「正確な施工」が、後々のトラブルや再施工のリスクを減らす最大のポイントです。

また、停止マーカーなどの精密位置検知に関する安全性・誤搬送対策については、以下の記事でも詳しく解説しています。

貼る前に必ず確認!AGV磁気テープ施工の準備リストとチェック項目

AGV用の磁気テープ施工において、作業前の準備は「走行精度の成否」を分ける決定的な工程です。とくに初めて施工を行う場合や、運用後の不具合が多い現場では、この段階でのチェックと整備が後の安定稼働に直結します。

重要なのは、「テープを貼ること」ではなく、「精度あるルートを敷設すること」。その視点を持てば、以下の準備項目が単なる形式的なチェックリストではなく、「品質管理の基礎」であると理解できます。

施工前チェックリスト

| チェック項目 | 済/未 | 補足説明 |

|---|---|---|

| 床面清掃済み | □ 済 □ 未 | 油分/粉塵が残っていないか確認 |

| 墨出し完了 | □ 済 □ 未 | 曲線部のRが1000mm以上か確認 |

| ローラー圧着実施 | □ 済 □ 未 | テープ全体に均一な力を加えたか |

| センサーマーク貼付 | □ 済 □ 未 | 停止位置などのズレがないか確認 |

このチェックリストは「やるべきこと」を記録するだけでなく、“見落としがないか” を再確認するための安全装置でもあります。とくに墨出しや圧着は、テープのズレや浮きといったAGVの走行異常に直結するため、確認は必ず2人以上で行うのが望ましいでしょう。

使用する道具一覧

| 道具 | 用途 |

|---|---|

| 磁気テープ | 誘導用ルート形成 |

| 清掃用クロス/脱脂剤 | 床面の油分除去 |

| チョークライン・レーザー墨出し器 | ルートガイド用の基準線作成 |

| カッター/ハサミ | テープの裁断 |

| ゴムローラー | 圧着・密着処理用 |

| センサーマーク・停止位置マーク | 停止精度が必要な場合に使用 |

これらの道具は、すべて「正確さ」と「一貫性」を確保するために必要です。たとえば、清掃用クロスと脱脂剤は見た目がきれいなだけでは不十分で、テープの長期密着性を確保するための不可欠な工程です。

施工前の段取りをおろそかにすると、いくら高性能なAGVでもその力を発揮できません。逆にいえば、この段階さえ丁寧に整えれば、初めての施工でも高い走行安定性が実現できます。AGVの信頼性は、ルート整備の「見えない努力」に支えられているのです。

誰でもミスなくできる!AGV磁気テープの貼り方ステップ完全ガイド

磁気テープ施工の成否は、「誰がやっても同じ品質で再現できる」ことにあります。つまり、職人の勘や慣れに依存せず、標準化された手順で確実に精度を出すことが、安定したAGV運用の鍵です。ここでは、実務で押さえるべきポイントを“なぜそうするのか”まで含めて解説します。

Step 1:ルートガイドの作成(墨出し)

ルート設計において最初に行うのが、基準線(墨出し)の描画です。設計図通りの正確なラインを床に描くことで、テープ貼付時のズレを防ぎます。

特に曲線部の処理は重要で、最小でもR1000mm(直径2m)以上の緩やかなカーブを確保しなければ、AGVがルートから外れる原因となります。

曲率と走行安定性の関係

R2000mm ──◎── 安定走行(理想)

R1000mm ──○── 最低ライン

R500mm ──×── 脱線・ふらつきのリスク大Step 2:床面清掃と下地処理

AGVトラブルの多くが、見落とされがちな「床処理の甘さ」から発生しています。表面が一見きれいに見えても、油膜や微細なホコリが残っていると、施工後数日でテープが浮いてしまうケースがあります。

ポイントは、“見た目のきれいさ”ではなく“接着性の確保”。脱脂剤を用いた化学的除去が欠かせません。

失敗例:「掃除機で掃除→数日後に一部剥がれ」→ 原因は床に残った油分

Step 3:磁気テープの仮置きと裁断

施工前の仮置きは、見た目以上に重要な工程です。特に曲線部では、内側が縮んで外側が膨らむ性質があるため、仮置きの時点で外側を“やや引っ張り気味”にしておくことで、ねじれや浮きを防げます。

また、テープは1本ずつ裁断して使うのではなく、「全ルートを確認してから裁断」する方が、つなぎ目や無駄を減らせます。

Step 4:圧着とローラー処理

テープを“貼る”作業ではなく、“圧着”する工程だと理解してください。施工の成否を大きく左右するのがこの段階です。

手で押すだけでは空気が残ったり、粘着力が不十分になるため、ゴムローラーで体重をかけながら押し進めることで、長期的な密着性を確保できます。

現場コメント:「ローラーを使ったら全く剥がれなくなった。指で押した時とは違う。」

Step 5:端部・マーカー処理

テープの端は、空気や湿気の影響で非常に剥がれやすい場所です。仕上げに補強テープを重ねる、または追加圧着をするのが効果的です。

また、停止精度や分岐動作に影響するセンサーマークは、たとえ1cmズレただけでも停止位置がずれたり誤動作の原因になります。位置合わせには定規や位置決め治具を使うことを推奨します。

この5ステップは、単なる作業の流れではなく、すべてが走行品質に直結する「精密な工程」です。「ちょっとズレても動くかも」という油断が、後の運用コスト増や事故に繋がりかねません。AGVが最大のパフォーマンスを発揮できるよう、最初の一手を確実に仕上げましょう。

無料AGV資料ダウンロードのご案内

現場でありがちな「見落とし」が、AGV導入失敗の引き金に。

よくある落とし穴とその回避策を、わかりやすくまとめています。

取り返しがつかなくなる前に、準備段階でぜひご一読ください。

>> AGV導入前の注意点をまとめた資料を見る

AGVが正しく走らない原因はここ!磁気テープ施工ミスと回避策まとめ

磁気テープ施工において、一見小さなミスが、AGVの重大な誤作動に直結するケースは少なくありません。特に「ズレても多少は動く」といった感覚で進めると、運用後のトラブルや事故、クレーム対応に発展する可能性があります。

以下は、実際の現場で多発しているミスとその原因、対策をまとめた一覧です。

| トラブル内容 | 原因 | 回避策 |

|---|---|---|

| AGVがルートを外れる | 曲線のRが小さすぎ | 設計時点でR1000mm以上を確保 |

| 途中でテープが浮く | 油分・湿気・ホコリ | 脱脂・乾燥処理を徹底 |

| 停止位置がズレる | センサーマークの誤差 | 正確な位置決めと事後検証 |

| 交差点で誤認識する | テープ重なりや交差角が急 | 交差点専用マーカーを使用 |

それぞれのミスには明確な“起点”があります。たとえば、カーブ設計でR(曲率半径)が小さすぎると、センサーがルートを正しく追えず、AGVが曲がり切れずにコースアウトすることがあります。また、床の油分や湿気は接着力を大きく低下させ、数日後に「部分的な剥がれ」が発生する典型的な原因となります。

交差点での誤動作も油断できません。複数の磁気テープが重なったり、交差角が鋭角になりすぎると、センサーが正しいルートを認識できず、分岐ミスや想定外の停止が起こる可能性があります。

こうしたミスは一つひとつは「些細」に見えても、実際にはAGVの稼働率や安全性、ひいては生産性に大きな影響を与えるものです。

Factory DX

運営事務局

現場では、「ズレても動く」ではなく、「ズレないように仕上げる」を徹底する姿勢が重要です。

施工現場では、時間や人手の制約から「まあこれでいいか」と手を抜きたくなる場面もあるかもしれません。しかし、その“妥協”が後のAGV停止やセンサーエラー、さらには人的被害につながることを考えれば、施工精度こそが安全対策であり、品質管理でもあるという意識を持つことが必要です。

磁気テープ以外にも、QRコード誘導方式でも施工精度が走行精度に大きく影響します。貼り方の重要性についてはこちらの記事をご覧ください。

AGV磁気テープの再施工時に気をつけるべき4つのポイント

磁気テープの施工は一度貼って終わりではありません。運用中のルート変更や磨耗、初期不良の修正など、再施工の機会は想像以上に多く発生します。このとき、「最初と同じ手順でやればいい」と考えるのは危険です。貼り直しには貼り直しならではの注意点があります。

よくある再施工パターン

- レイアウト変更:製造ラインや棚配置の変更により、AGVルート自体を見直すケース

- テープ摩耗:高頻度走行エリアや重量物による摩擦で、テープ表面が摩耗・劣化する

- 初期施工ミスの修正:ズレ・浮き・センサーマークの誤位置など、導入直後の問題対応

再施工時のポイントと落とし穴

見落とされがちですが、再施工時は新設以上に精度と下処理の丁寧さが求められます。以下の点を必ず押さえてください。

| 注意点 | 理由・補足 |

|---|---|

| 旧テープの完全撤去 | 接着剤が残ると新テープが密着せず、再び浮きやすくなる |

| 路面材に合った除去剤の使用 | 塗装床や樹脂床は溶剤に弱く、床面そのものを傷めるリスクがある |

| ルート再利用時の位置ズレに注意 | 「前の線に合わせたつもり」が致命的な精度誤差を招くことも |

| 事後検証の実施 | 特に停止位置・分岐箇所では、再施工後にテスト走行を必ず行う |

再施工リスクの可視化イメージ

【旧ルート】――――――(薄く残る接着剤跡)

↑

目視では見づらいが、数ミリのズレ

【新ルート】――――――(正しく貼ったつもりでも…)

→ センサー誤認識、停止位置のズレが発生再施工時の失敗で多いのが「前のラインに沿って貼ったつもりなのに、なぜかズレる」というパターンです。これは旧テープのわずかなズレや摩耗痕に引きずられたことが原因です。正確に再施工するためには、一度完全に“白紙”の状態に戻してから設計し直すくらいの意識が必要です。

再施工=やり直しではなく、“再精密施工”と捉えましょう。それが、AGVの安定稼働を長く維持するための最短ルートです。

どのAGVにどのテープ?メーカーごとの施工条件と対応策まとめ

磁気テープ式AGVを導入・運用するうえで見落とせないのが、メーカーごとの施工条件の違いです。センサーの感度や制御システムの仕様により、推奨されるテープ幅やカーブの最小半径(曲率R)が異なるため、自社の運用環境やレイアウト条件に合った選定が不可欠です。

施工条件比較表

※本表はあくまで施工条件の違いをイメージしやすくするための参考例です。実際の仕様はメーカー・モデル・センサー方式によって異なるため、導入時は必ず各社の最新資料・技術仕様をご確認ください。

| メーカー名 | テープ幅 | 曲率R目安 | 特記事項 |

|---|---|---|---|

| メーカーA | 25mm | R1000mm以上 | 分岐用マーカーあり |

| メーカーB | 20mm | R800mm以上 | 上からクリアテープ推奨 |

| メーカーC | 30mm | R1200mm以上 | 屋外使用は非対応 |

この表から読み取れるように、たとえばメーカーBは最小Rが小さいため、レイアウト自由度が高い一方で、テープ保護のために「上からクリアテープでカバーする」手間が追加されます。

一方、メーカーCは最も幅広で感度も高い傾向にありますが、屋外には非対応。つまり、倉庫や工場内など限られた環境での使用に限定されます。

選定のポイントは、以下のような観点で整理できます。

- スペースに余裕がある現場 → 安定性優先で「幅広+大きなR」のメーカーC

- 曲線や分岐が多いレイアウト → 柔軟性重視で「最小Rが小さい」メーカーB

- 停止精度や分岐制御の精密性が重要 → マーカー制御が可能なメーカーA

テープ幅や曲率条件は、施工そのものだけでなく「導入初期の設計判断」「将来的なレイアウト変更の柔軟性」にまで影響します。表面だけを比較するのではなく、自社の物流動線や将来計画に照らして、最もロスが少ない選定を行うことが成功の鍵です。

これだけは知っておきたい!AGV磁気テープに関するFAQまとめ

- 磁気テープは何年くらい持ちますか?

屋内使用なら3〜5年が目安です。走行頻度が高い箇所では2年未満で摩耗するケースもあります。

- 自社で施工できますか?

初回はベンダー立ち合いのもとで施工し、ノウハウを取得するのが理想です。2回目以降はマニュアルとチェック体制があれば内製も可能です。

- テープ施工の失敗でAGVが壊れることはありますか?

直接の故障は少ないですが、ルート外れや誤認識により緊急停止が繰り返されるとセンサー故障や搬送遅延の原因になります。

- テープ施工のあとに何をチェックすべき?

初回走行時は「曲線通過時のふらつき」「停止位置のズレ」「交差点でのルート誤認」を重点的に確認してください。

- 磁気テープの交換サイクルはどう決めるべきですか?

月間走行回数や荷重、設置環境に応じて摩耗具合を定期点検し、劣化兆候(浮き・剥がれ・認識不良)があれば早期交換します。

- テープ施工中に途中で継ぎ足しても大丈夫ですか?

継ぎ目に段差やズレがあるとセンサー誤認の原因になります。継ぎ足す場合は端部を斜めカットし、ローラー圧着を徹底してください。

- 屋外でも磁気テープは使えますか?

基本的には屋内専用です。屋外では紫外線・温湿度差・埃による劣化が早く、センサー感度も不安定になるため非推奨です。

- 施工後すぐにAGVを走らせても問題ありませんか?

接着面が完全に定着するまで数時間〜半日はかかることがあります。特に冬場は乾燥・定着時間を長めに確保してください。

- 交差点や分岐はどう処理すべきですか?

メーカー指定の分岐用マーカーを使い、交差角はできるだけ90度を避け、なだらかに交差させるのが基本です。

- 施工後の記録や管理はどうしていますか?

テープ配置図・施工日・使用テープ品番・点検履歴などを一覧化し、異常時の原因追跡や再施工判断に役立てます。

見えない施工がAGVの命綱|磁気テープの精度が運用成否を左右する

AGVの導入において、多くの企業が注目するのは機種選定やシステム連携ですが、実際の運用安定性を左右するのは「地面に敷かれたテープの精度」です。つまり、磁気テープ施工は表には見えにくいものの、AGVの性能を100%引き出すための基盤であり、これを軽視すると高価なシステムも無力化してしまいます。

本記事で解説したように、施工前の下地処理から貼り方の工夫、再施工時の注意点に至るまで、すべての工程が走行トラブルの予防と品質維持に直結しています。

とくに初めての施工や内製化を検討している企業では、今回のチェックリストや手順をそのまま「社内標準」として整備することで、誰が貼っても再現性の高い施工が可能になります。

また、導入時だけでなくレイアウト変更・摩耗対応といった再施工時にも今回の内容は活用できます。磁気誘導方式AGVの安定稼働を実現するために、ぜひ日々の運用チェックにも取り入れてください。

見えない“走行インフラ”の品質こそが、AGV投資の成否を左右します。だからこそ、テープ1本の貼り方までこだわることが、最終的な生産性と安全性の差を生むのです。

AGV資料 無料ダウンロードのご案内

よくある失敗事例とその原因を徹底分析し、回避するための対策を整理しました。

初めての導入でも安心して進められるよう、実践的なチェックポイントを網羅。

同じ失敗を繰り返さないために、今すぐ備えておきましょう。

>> 失敗回避ガイドを無料ダウンロード