2025年、製造・物流の現場で「人が足りない」「搬送にムダが多い」「自動化の一歩目が踏み出せない」といった声が、日々高まっています。

そんな現場に今、AGV(無人搬送車)とAMR(自律走行ロボット)の導入が現実解として急速に浸透し始めています。

かつては一部の大手だけが手を出せたこの分野が、いまや中小企業にも「できるかもしれない」と感じられる選択肢へと変わりつつあるのです。

本記事では、AGV・AMRの市場動向、技術進化、業界別活用例、導入時の判断基準や支援制度までを、2025年時点の最新情報で網羅的に解説します。

読み進めることで、以下のような問いに明確な答えが得られます。

- 自社に合うのはAGVかAMRか?

- 現在の市場はどう動いており、どこにビジネスチャンスがあるのか?

- 中小企業が失敗しないための導入ステップとは?

単なるトレンド紹介ではなく、「今なぜ動くべきか」「何から始めればよいか」を見極める判断材料として、ぜひご活用ください。

AGVとAMRの違いと使い分け方:現場での導入判断とは

AGVとは何か──定型作業に強い「経路固定型」搬送ロボット

AGV(Automated Guided Vehicle)は、あらかじめ決められたルートを自動走行する搬送車です。一般的には磁気テープ、QRコード、光学マーカーなどを床面に設置して誘導し、設定された通りの動線を正確に往復します。

たとえば、部品倉庫から組立ラインへの搬送など、毎日同じルート・同じタイミングで繰り返す作業にはAGVが適しています。レイアウトが安定している現場では、導入コストも比較的抑えられ、システム構築もシンプルに済むのが利点です。

「一定のルートを、一定のタイミングで、正確にこなす」。この“定型業務特化”の性質が、AGVの強みです。

AMRとは何か──変化に対応する「自律走行型」搬送ロボット

一方、AMR(Autonomous Mobile Robot)は、センサーとSLAM(自己位置推定)技術などを駆使し、現場の地図を自ら作成・更新しながら走行します。固定のルートを持たず、その場その場で障害物や人を避けて、最適な経路を判断する能力が備わっています。

たとえば、複数の出荷エリアを状況に応じて行き来する物流倉庫や、工程変更の多い生産現場では、AMRの柔軟性が威力を発揮します。清掃作業員やフォークリフトと同じ空間を走るような環境でも、干渉せずに稼働できる点は、従来のAGVでは実現できない領域です。

「毎日変わる動線に、その場で対応できる」。これがAMRの真価です。

AMRの基本を押さえたい方は、こちらの記事で導入メリットや活用シーンをわかりやすく解説しています。

AGVとAMRはどちらが優れているのか?──両立・併用という現実解

近年では、AGVとAMRを併用している現場が増えています。定型の搬送ルートにはAGVを活用し、突発的な対応や多拠点への柔軟搬送にはAMRを使うことで、現場全体の効率を最大化するという考え方です。

実際の導入現場では、「AGVで定時搬送、AMRで緊急対応」といったように、作業の役割分担を明確にし、それぞれの長所を活かす設計が主流となりつつあります。もはや、AGVかAMRかの“二者択一”ではなく、用途に応じて使い分ける時代に突入しているのです。

AGVメーカーの最新動向や市場シェア、注目メーカーを一覧で比較したい方は、こちらの記事でくわしく解説しています。

AGVとAMRの基本比較表

AGVとAMRの導入を検討する際に必ず押さえるべき基礎的な比較要素を一覧でまとめました。

自社の現場特性に応じた技術選定の参考にしてください。

| 比較項目 | AGV(無人搬送車) | AMR(自律走行ロボット) |

|---|---|---|

| 搬送経路 | 固定ルート | 自律経路選択(動的) |

| 導入コスト | 比較的安価(300〜800万円) | やや高め(500〜1200万円) |

| 柔軟性 | 低い(レイアウト変更に弱い) | 高い(障害物回避・環境適応) |

| 安全性 | 基本センサー搭載 | 高度な障害物検知・自律判断 |

| 運用難易度 | シンプル、現場教育が容易 | 高度な設定・運用ノウハウが必要 |

| 適した現場 | 工程安定・ルート固定型の製造現場 | 多品種少量、変化が多い物流・製造現場 |

AGVは構造がシンプルで低コストな一方、柔軟性に劣ります。AMRは高機能で汎用性が高い反面、費用や運用負荷が高くなりがちです。

各方式の違いや選び方をより詳しく知りたい方は、

→ AGVとAMRの違いとは?導入前に知っておきたい比較ポイント をご覧ください。

AGV・AMRの世界市場動向:成長率と導入トレンドを解説

AGV・AMRの世界市場規模はどう推移しているのか?

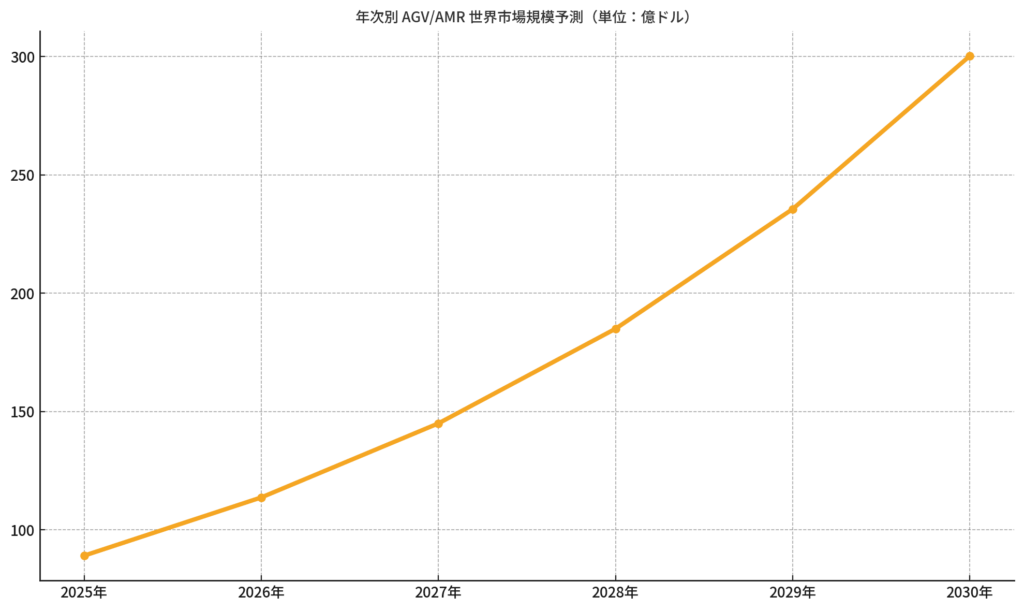

AGVやAMRを含むモバイルロボット市場は、2025年には約89億1,000万米ドルに到達し、2030年には約300億3,000万米ドルにまで拡大する見通しです。これは年平均成長率(CAGR)27.5%という非常に高い水準での推移を示しており、全世界で搬送自動化が急速に進行していることを裏付けています。

出典:Mordor Intelligence「Mobile Robots Market – Growth, Trends, and Forecasts (2025–2030)」

このような成長を後押ししているのは、以下のような構造的な背景です。

- EC(電子商取引)市場の急拡大により、出荷頻度や仕分け業務の高度化が進み、自動搬送のニーズが加速

- 人手不足と人件費高騰による搬送自動化の経済的合理性の向上

- SLAMやセンサー技術の進化により、より精密かつ柔軟な搬送が可能に

- 脱炭素・ESG志向の経営において「人に優しい現場」の整備が求められている

かつては一部の大手企業のみが導入可能だったモバイルロボットが、現在では中堅・中小企業にとっても“コストに見合う”投資対象となりつつあります。搬送の効率化だけでなく、安全性・環境対応・労働負荷軽減といった観点でも、多面的なメリットが評価され始めています。

地域別に見るAGV・AMRの導入傾向:北米・欧州・中国・日本の実情

各地域でのAGV・AMR導入は、単なる市場の大きさだけでなく、業界構造や政策背景によって異なる様相を見せています。

- 北米

EC最大手であるAmazonやWalmartが主導し、大型物流拠点へのAMR導入が爆発的に進行中。特にピッキング補助や出荷エリア間搬送など「人との協働」を前提とした設計が主流となっています。 - 欧州

脱炭素とスマートファクトリー推進の流れの中で、AMRが製造現場へ本格進出。工場内のエネルギー効率・作業環境改善といったテーマに沿って、柔軟搬送の需要が伸びています。 - 中国

政策主導によるインフラ投資とロボット導入補助が加速。新設倉庫や自動化ラインへのAMR一括導入が一般化しており、物流・製造問わず急速に普及中です。 - 日本

労働力不足の深刻化を背景に、導入意欲は高いものの、中小企業では依然として初期費用や運用体制への不安が強く、試験導入や一部導入からのスタートが主流です。

地域ごとの特性を踏まえると、自社が展開するエリアや業界構造に合わせて、AGV/AMRの導入スピードや設計方針を柔軟に調整する必要があります。

AGV・AMR導入が現実に:国内市場と中小企業の最新動向

日本のAGV市場はどう変化しているのか?

国内におけるAGVの出荷は、2020年度に7,055台・161億5,000万円だったのに対し、2025年度には9,950台・274億9,000万円に達する見込みです。これは出荷台数ベースで約1.4倍、金額ベースで約1.7倍という堅実な成長を意味します。

背景にあるのは、これまで一部の大企業に限られていたAGVやAMRの導入が、中小規模の工場や倉庫にも広がりつつあるという実態です。

特にここ数年は「いきなり全自動化するのではなく、まずは一部工程を対象に実証実験として導入し、段階的に展開していく」というアプローチが主流となっています。この手法は、初期投資を抑えながら運用リスクを最小限にできるため、多くの中小企業から支持を得ています。

この流れを後押しするのが、近年登場しているコンパクトなAGVです。設置スペースに制約がある中小規模の現場でも導入しやすく、より多くの企業にとって現実的な選択肢となりつつあります。

スペースが限られた現場でも導入可能な最新小型AGVの選び方については、こちらの記事で詳しく紹介しています。

日本で進むAGV・AMR導入の実態──業種別に見る利用目的と活用例

AGV・AMRの導入検討にあたっては、「自社と同業種ではどのように使われているのか」を把握することが出発点となります。

業種ごとに求められる搬送の精度・スピード・衛生基準は異なり、それに応じて導入される技術や運用モデルも変化します。

以下の表では、国内で導入が進んでいる主要3業種について、それぞれの目的と技術的な傾向を整理しました。

| 業種 | 主な導入目的 | 使用される主流技術 | 特徴・留意点 |

|---|---|---|---|

| 物流倉庫 | ピッキング補助、人件費削減 | AMR中心 | 人との協働搬送が多く、柔軟な経路対応が求められる |

| 自動車・電子部品 | 工程間搬送、部品供給の自動化 | AGV中心 | ルート固定型が多く、ライン連携の安定性が重視される |

| 食品・医薬品工場 | 非接触搬送、衛生レベルの維持 | AMR中心 | 清潔区域に適応しやすく、障害物回避性能が求められる |

この表からも明らかなように、AGVとAMRは業種に応じた「役割分担」が進んでいます。

たとえば、物流倉庫では頻繁な動線変更や人との混在環境に適応できるAMRが選ばれやすく、製造現場では一定ルートを高精度でこなせるAGVが根強く支持されています。

業界ごとのニーズを参考に、自社の工程や搬送スタイルに合った方式を見極めることが、導入成功への第一歩となります。

日本国内でAGV・AMRの導入が進む業界を具体的に見ていくと、それぞれの現場で異なる課題に対応するために活用されています。

- 物流倉庫

ピッキング補助や搬送の自動化によって、人手不足や人件費高騰の課題に対応。たとえば、出荷ピーク時でも作業員の移動距離を大幅に削減し、負担軽減と出荷精度向上の両立が図られています。 - 製造業(自動車、電子部品など)

工程間搬送や部品供給を自動化することで、ライン停止のリスクを軽減。納期遅延を防ぎ、安定した生産リズムの構築に貢献しています。「同じ部品を同じタイミングで供給する」ような繰り返し作業は、AGVに適しています。 - 食品・医薬品工場

人との接触を極力避けたい清潔区域では、AMRによる非接触搬送が好まれています。特に衛生基準が厳しい環境では、作業員が移動するたびに防護服の交換が必要になるため、自律走行ロボットによる搬送がコスト・時間の両面で有効です。

このように、業種ごとのニーズに応じてAGVとAMRの適用領域が明確化されつつあり、「一律導入」ではなく「目的別導入」が進行しています。

なお、トヨタL&FのAGV価格比較や導入事例については、こちらの記事で費用対効果も含めて詳しく解説しています。

>>トヨタL&FのAGV価格比較と導入事例|費用対効果がわかる完全ガイド

AGV・AMR導入は“なぜ今なのか”:背景ニーズと乗り越えるべき導入障壁

AGV・AMRが注目される理由:現場ニーズが急変している

AGVやAMRの導入が急速に広がっている背景には、単なる技術進化以上に、「現場の変化」と「人材確保の限界」があります。

例えば、夜間や繁忙期の出荷業務で毎回同じルートをカートで往復する作業。人手が足りず、1人で複数ラインを掛け持ちするような状況が常態化している現場では、AGVによる定時搬送が大きな支援となります。

また、安全性も大きな導入動機の一つです。人とフォークリフトが混在する通路でヒヤリとする場面が日常的に起きていた現場では、ルートを制御できるAGVや、障害物を回避できるAMRによって、事故リスクを大幅に抑えられるという声が上がっています。

さらに、多品種少量化の進行により、搬送ニーズも固定化から柔軟対応へとシフト。ロットごとに搬送先やタイミングが変わる中で、AMRの自律性が“段取り変更に強い現場”を支えています。

AGV・AMR導入に立ちはだかる現実的な壁とは

一方で、導入をためらう企業が抱える課題は現実的です。

まず、初期投資の大きさ。AGV/AMRの1台当たりの価格が数百万円に達することも多く、必要台数やインフラ整備を加味すると、導入規模によっては数千万円規模に膨らみます。

次に、社内インフラの整備。AGVなら床面のガイド設置、AMRなら無線LANの安定通信や走行マップの管理環境が求められます。特に老朽化した工場や倉庫では、建物側の整備もセットで必要となりがちです。

さらに、運用リテラシーの格差も課題です。「現場の誰がエラーを見つけ、どう対応するか」が明確でないまま導入が進むと、機器が止まった際に誰も対処できず、かえって混乱を招く事例も報告されています。

こうした課題を乗り越えるために、近年ではSIer(システムインテグレーター)やロボットベンダーによる導入支援や、トライアル型の小規模スタートが定着しつつあります。

AGV・AMR導入ステップのモデル図

「どこから始めればいいかわからない」という企業向けに、段階的な導入ステップの一例を図解で提示します。

スモールスタートから始める導入が主流です。

| ステップ | 内容例 |

|---|---|

| Step1:課題整理 | 現場の搬送課題・人手不足・作業負荷を明確化 |

| Step2:実証実験 | 一部エリアでAMR/AGVを試験導入(1〜2台) |

| Step3:評価・改善 | 稼働率・工数削減効果を計測し、障害・対応力を検証 |

| Step4:段階展開 | 成果をもとに他エリアや工程へ拡張。台数増や運用教育を追加 |

いきなり全面導入せず、段階的に広げていくことで費用・リスクを抑えつつ現場に定着させやすくなります。

AGV・AMRの最新トレンド2025:技術と導入モデルの進化

AMRの進化を支える最新技術:もはや“試験導入”の域を超えた

2025年に注目される技術トレンドの中で、AMRの本格運用を後押ししているのがSLAM(自己位置推定)技術の進化です。

従来は「人が地図を用意し、ルートを設定する」必要がありましたが、今ではAMR自らが現場をマッピングし、経路を最適化。しかも走行中もリアルタイムで修正を行い、通行人や障害物を的確に避けながら稼働できます。これにより、人の出入りや物の配置が頻繁に変わる物流現場でも、安定した搬送が可能になりました。

さらに、クラウド型運行管理システムの普及も大きな追い風です。PCやタブレットから複数台のAMRを一括制御し、各ロボットの現在地・稼働状況・履歴をリアルタイムに把握できます。「今どのルートが混んでいるか」「エラーが起きた機体はどれか」といった情報が即座に分かるため、現場対応のスピードと精度が大きく向上しています。

また、フォークリフト・自動ゲート・棚搬送ロボットとの連携も進んでおり、「搬送のみ自動」から「前後工程と接続された一貫自動化」へと進化しています。

AGV・AMRの導入モデルはここまで現実的になっている

技術だけでなく、「どう始めるか」「どう広げるか」のモデルも進化しています。

従来は、AGVやAMRを導入するには、数百万円単位の初期投資が必要で、費用面のハードルが高い状況でした。

しかし現在では、月額料金で利用できるリース・サブスクリプションモデルが浸透しつつあります。たとえば「月10万円で1台から」といった形で、導入の敷居が一気に下がりました。

さらに、すべての工程を自動化するのではなく、「搬送だけ」「一部ラインだけ」から着手する段階導入も一般化しています。これにより、導入効果を確かめながら拡張していけるため、現場からの反発も抑えられます。

そして最も実用的なのが、SIer(システムインテグレーター)やロボットベンダーが、設計から運用・保守までワンストップで支援するモデルです。社内に専門人材がいなくても、「相談から運用までまるごと任せられる」体制が整ってきたことは、特に中小企業にとって心強い変化です。

AGV・AMR導入が加速する背景:制度と時代の後押しとは

政策・制度面の支援はここまで整っている

AGVやAMRの導入が加速している背景には、国の補助金制度や税制優遇の存在が大きく影響しています。

たとえば「スマート物流導入促進事業」では、自動搬送や庫内最適化など、物流現場のDXを推進する機器導入に対して手厚い支援が提供されています。中小企業であっても最大で数百万円規模の補助が受けられるケースもあり、初期費用の心理的ハードルを下げています。

また、設備投資に対する即時償却や税額控除が可能な制度も利用可能です。中小企業経営強化税制と組み合わせれば、実質的な負担を大きく圧縮できます。これにより、「導入したいが資金面が厳しい」という企業にも現実的な選択肢が広がっています。

補助金は単なる費用支援ではなく、「まず1台から試してみる」ための一歩を後押しするツールとして機能しています。

時代の要請がAGV・AMR導入を必然にしている

制度面と並び、導入の根底には社会的な変化があります。

物流現場では「2024年問題」により、長時間労働の是正が法的に求められるようになりました。その影響で、出荷量は変わらないまま人手が減少し、限られた時間内により多くの業務を処理しなければならないという矛盾に直面しています。

また、製造・物流問わず、現場を支えていた熟練作業者の引退が進み、技術継承や人材確保が困難になっています。日々の作業を標準化・自動化しなければ、業務が維持できなくなる企業も出てきています。

加えて、SDGsやESG経営といった社会的責任が問われる中で、「体に優しい」「安全に働ける」現場づくりは企業評価の一要素になりつつあります。AGVやAMRの導入は、こうした要求に対する具体的な取り組みとしても注目されています。

AGV/AMRの導入は、単なる自動化ではなく、「制度に支えられた社会的対応策」としての側面も強まっているのです。

制度活用による導入支援の選択肢

AGV・AMR導入を後押しする代表的な制度を分類した表です。

コスト面の不安を軽減し、導入を後押しする材料として活用できます。

| 制度名 | 支援内容 | 対象企業の条件 |

|---|---|---|

| スマート物流導入促進事業 | 補助率最大2/3、上限1000万円程度 | 物流現場DXを行う中小〜中堅企業 |

| 中小企業経営強化税制 | 設備投資費用の即時償却または税額控除 | 一定の事業計画提出が必要 |

| IT導入補助金(デジタル枠) | 管理システムやAMR連携ツールに適用可 | 登録済ITツールの使用が前提 |

上記制度は組み合わせも可能で、初期費用を抑えて導入する企業が増えています。早めの申請計画が重要です。

AGVかAMRか、どちらを選ぶ?現場ニーズ別に最適解を見極める

自社に合うのはAGV?AMR?──運用環境別に見る選定基準

AGVとAMRの違いは単に「技術の進化度」ではありません。

重要なのは、自社の現場環境・運用体制・搬送業務の特性に合っているかどうかです。

下記の比較表では、導入判断時によく検討される6つの視点に基づいて、AGVとAMRの違いを整理しています。

| 比較項目 | AGV(無人搬送車) | AMR(自律走行ロボット) |

|---|---|---|

| 搬送経路 | 固定ルート | 自律経路選択(動的) |

| 導入コスト | 比較的安価 | やや高め |

| 柔軟性 | 低い(レイアウト変更に弱い) | 高い(障害物回避・環境適応) |

| 安全性 | センサー付きで基本的な安全性あり | 高度な障害物検知と自律判断 |

| 運用難易度 | シンプルで教育しやすい | 設定・管理に専門知識が必要 |

| 適した現場 | 定型業務、工程が安定した製造現場 | 多品種少量、変化に柔軟な物流・製造 |

このように、ルートが固定されていて変更が少ない現場ならAGV、搬送先や経路が日によって変化するような柔軟性が必要な現場ならAMRが適しています。

特に中小規模の倉庫や部品供給ラインでは、「まずAGVで安定搬送を実現し、後にAMRで変動対応を補完する」という組み合わせ導入も現実的です。

導入検討時に押さえるべき3つのチェックポイント

AGVやAMRの特性が理解できたら、次に重要なのは「自社の条件に照らしてどう判断するか」です。

導入可否を検討する際には、以下のような観点から現場を評価することが有効です。

- 搬送物のサイズ・重量・頻度に見合った搬送能力か

- 現場の経路・レイアウトに適したナビゲーション方式か

- 社内にIT活用の素地があり、運用教育が可能か(特にAMR導入時)

これらの視点を踏まえて、まずは小規模エリアや限定用途から試験的に導入し、効果を測定しながら段階的に拡張するのが現実的な進め方です。

AGV・AMR導入は今が現実解:戦略的設備投資のすすめ

AGVやAMRは、もはや単なる搬送効率化の手段ではありません。

人手不足、安全性向上、多品種少量生産、働き方改革、そしてESG対応まで、複数の課題を同時に解決できる“多機能な戦略投資”へと進化しています。

2025年現在、導入コストを抑えるリースモデルや補助金制度が充実し、技術的にも高精度・高柔軟な運用が現実のものとなっています。

それにより、かつては「一部の先進企業だけの話」だったAGV/AMRが、今では中小企業にとっても十分に検討可能な選択肢となりました。

特に、いきなり全面導入を目指すのではなく、「一部工程からスモールスタート→実績に応じて拡張」という段階導入の考え方は、多くの現場で成果を挙げています。

いま、自社の工程や人員体制を見直し、「どの工程を、どの方式で、どう始めるか」を考えることが、将来の競争力を左右する分岐点になります。

AGV・AMRの導入は、単なる自動化ではなく、現場改革の起点です。

AMR導入を検討中の方へ|現場目線でまとめた“完全ガイド”を無料配布中

今、現場の柔軟な搬送を支える「AMR」の導入が急速に進んでいます。

「どの方式を選べばいいのか」「費用対効果は見合うのか」など、現場の疑問に応えるために、

導入メリット・比較ポイント・ROIシミュレーション・補助金制度までを

1冊にまとめた『AMR導入まるわかりガイド』を無料でご提供しています。

▼ AMRの選定・導入に不安のある方は、まずはこちらをご覧ください

→ AMR導入まるわかりガイド|無料ダウンロードはこちら