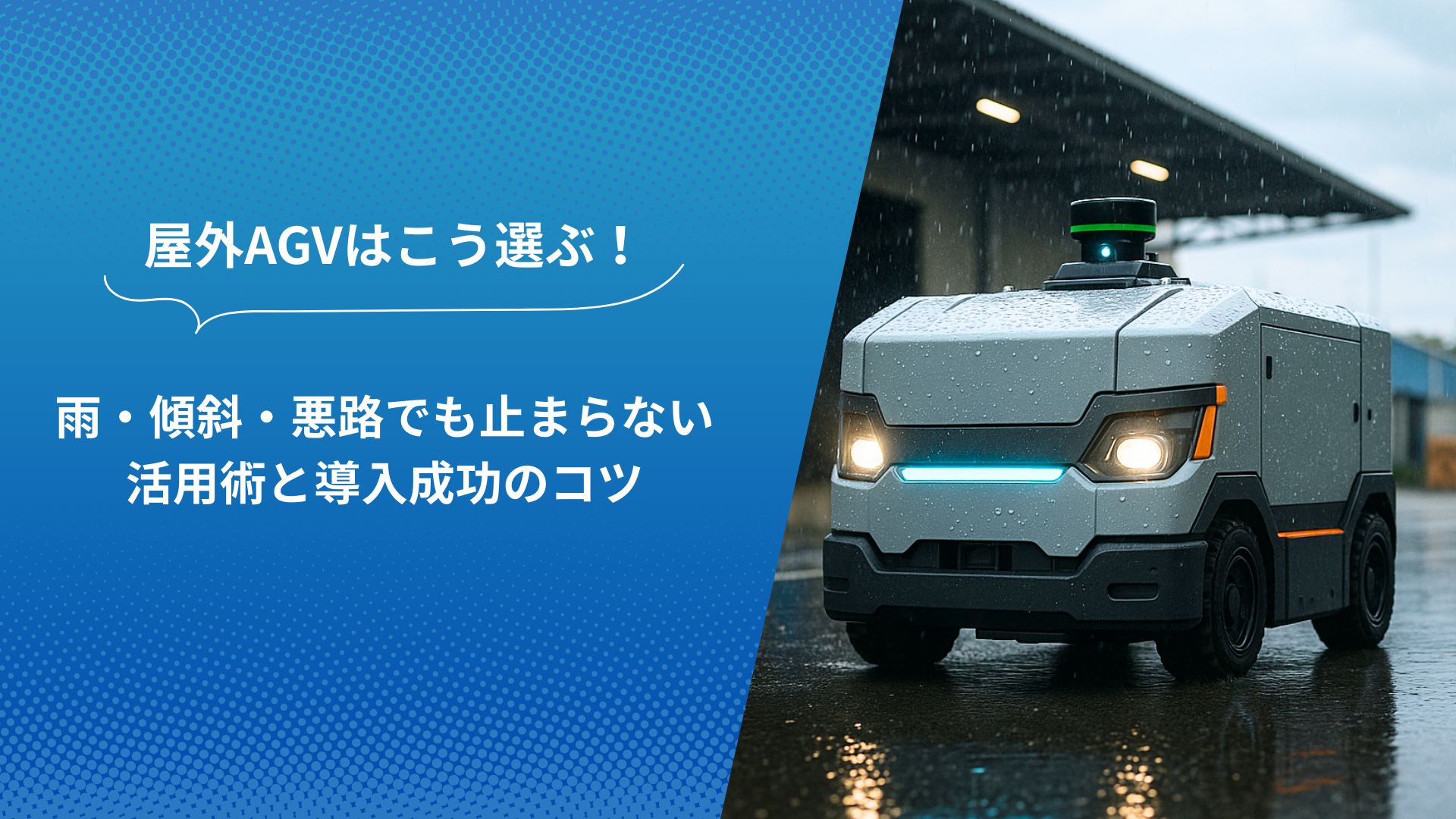

「雨の日の搬送が止まる」

「長距離搬送に人手が足りない」

「屋外の段差や傾斜が危険」

——これらは多くの構内現場で繰り返される課題です。

そんな中、注目を集めているのが“屋外対応AGV(自動搬送車)”です。人手不足の対策だけでなく、安全性の確保や生産効率の向上にも直結するため、製造・物流業を中心に導入が加速しています。

しかし、「どの機種を選べば良いのか」「現場に合うかどうか分からない」と悩む担当者も少なくありません。

誤った選定は、数百万円の投資を無駄にするだけでなく、業務そのものを停滞させるリスクすらあります。

本記事では、屋外AGVの選定で失敗しないための比較ポイントから、実際の導入事例、運用時の注意点までを網羅的に解説します。読むことで「自社にとって最適な屋外対応AGVとは何か」が見えてきます。逆に、この知識を持たずに導入を進めることこそ、最大のリスクです。

雨・夜間・長距離もOK!屋外AGVで“止まらない構内搬送”を実現

屋外対応AGVの導入は、単なる「機器の更新」ではありません。これは、構内業務の「構造的な課題解決」と「持続的な自動化基盤の構築」を意味します。このセクションでは、なぜ今屋外AGVの導入が現場で必要とされているのか、その背景と根本的なニーズを掘り下げます。

人手不足・安全性・効率化の観点

日本国内では少子高齢化の影響により、製造・物流現場を中心に深刻な人手不足が続いています。特に屋外での構内搬送作業は「肉体的負担が大きく、天候にも左右される」という特性から、若手を含む作業員の確保が非常に困難な領域です。

また、屋外作業では滑りや転倒といったリスクも高く、荷物の重量が増すほど労災リスクが高まります。その結果、以下のような課題が浮き彫りになります。

- 長距離の手押し作業で慢性的な腰痛や過労が発生

- 雨天時に台車が滑り、搬送中に荷物が転倒する事故

- 夜間の作業で視認性が悪く、接触事故のリスクが増加

これらを放置すると、作業品質や労働環境が悪化するだけでなく、離職率の上昇や採用難といった構造的な問題に直結します。屋外AGVの導入は、こうした現場の物理的・人的リスクを根本から見直す大きなチャンスでもあるのです。

構内レイアウトの柔軟性

屋外対応AGVは、単に「人の代わりに運ぶロボット」ではありません。導入によって、従来の人中心で設計された構内レイアウトを、より効率的かつ省人化に適した設計へとアップデートすることが可能になります。

たとえば、人が押す台車では「雨を避ける屋根付きのルート」「なるべく傾斜の少ないルート」が必要でしたが、AGVならこうした制約を受けずに最短経路で資材を搬送できます。

加えて、夜間や休日にも無人で稼働できることで、「時間帯に縛られない搬送」が実現します。これは、構内搬送の「時間と空間の自由度」を大きく広げる要素であり、生産・物流ライン全体の柔軟性を向上させるインパクトがあります。

Factory DX

運営事務局

AGVの導入で、構内レイアウトの前提が変わってきます。

人の動きに合わせていた動線を、効率優先で再設計できるようになります。

「雨でも動く」自動化のニーズ

構内搬送の現場では、雨天や強風によって作業が中断することが少なくありません。人手による作業では「安全のため作業停止」が必要になる場面も、AGVなら止まらずに稼働できるケースが増えています。

屋外搬送業務と天候トラブルの関係

| 天候状況 | 従来の人手搬送 | 屋外対応AGV導入後 |

|---|---|---|

| 晴天 | 問題なし | 安定稼働 |

| 小雨 | カッパ着用だが滑りやすい/荷物が濡れる | IP65仕様で搬送継続/荷物にカバー処理 |

| 大雨 | 中止判断/作業員の安全最優先 | 最大傾斜3〜5度対応でスロープも安全走行 |

| 台風接近 | 搬送不可/翌日に業務が集中 | 事前に無人で荷物回収/緊急停止設定あり |

このように、屋外対応AGVは「天候による業務停止」というリスクを大幅に軽減します。実際、搬送頻度の高い現場ほど、天候の影響による稼働ロスが目に見えて改善されたという声も多く聞かれます。

また、雨に強いだけでなく、「暗所でも正確に動ける」ことも大きな利点です。夜間の作業において、センサーやカメラを活用して周囲の状況を把握し、安全かつ効率的な自律運行を実現します。

屋外AGVの導入背景は、単に技術進化によって「使えるようになったから」というものではありません。むしろ、人手不足・安全管理・時間効率・レイアウト最適化といった現場の深い課題が引き金となり、現実的なソリューションとして必要とされ始めているのです。

屋外対応AGVは“全天候・全路面対応”で過酷環境でも止まらない

AGVの基本構造と役割

AGV(自動搬送車)は、工場や倉庫などの現場で、作業者の代わりに荷物を自律的に運搬する装置です。人手不足の深刻化や、業務効率化のニーズを背景に、多くの業界で導入が進んでいます。

基本的なAGVは以下のような要素で構成されています。

- シャーシ(本体):車体の骨格。耐荷重や走破性能に関わる

- モーター・駆動部:移動に必要な動力源

- ナビゲーション装置:走行ルートを把握・判断するためのセンサーやカメラ

- 通信モジュール:遠隔制御やモニタリングに利用

- バッテリー:電力供給源。近年は自動充電装置との連携も増加

もともとは屋内専用に設計されているものが多く、一定の温度・路面条件・通信環境が前提となっていました。ところが現在、屋外でのAGV活用の需要が急増し、「屋外対応AGV」が注目されるようになってきたのです。

屋外対応AGVの特徴

屋外対応AGVとは、読んで字のごとく「屋外環境でも安定稼働できる仕様を持ったAGV」のことです。これは単なる防水加工を施したものではなく、屋内用とは根本的に異なる設計思想が貫かれています。

屋外対応AGVには、以下のような特性が求められます。

- 気候耐性:雨、雪、強風、直射日光にさらされる環境下でも稼働できる

- 路面対応力:アスファルトや砂利、段差のある構内でも安定して走行できる

- 全天候対応通信:屋外でWi-Fiが届かない場所でも通信を確保できる

- 長距離搬送性能:建屋間などの100〜300mを1往復で対応可能なナビ能力とバッテリー容量

これらを実現するには、以下のような工夫が施されています。

AGVに搭載されるバッテリーの種類や選び方については、こちらの記事も参考になります。

このように、屋外対応AGVは単なる「耐候性の強化」にとどまらず、インフラの一部として構内全体の搬送最適化を支える設計が施されているのが特徴です。

屋内用AGVとの主な違い(防水・走破性・ナビゲーションなど)

屋外対応AGVを正しく理解するには、まず「屋内用AGV」との違いを明確にする必要があります。見た目は似ていても、走行性能・ナビゲーション技術・構造設計には大きな差があります

屋内用AGVと屋外用AGVの機能比較一覧

| 比較項目 | 屋内用AGV | 屋外対応AGV |

|---|---|---|

| 使用環境 | 室内(一定温度・フラットな床) | 雨風、日射、凹凸、傾斜などの変動環境 |

| 防水・防塵性能 | IP20〜IP40程度が主流 | IP65以上(雨・粉塵対策) |

| 路面対応 | フラット前提、小径キャスター | 大径ノーパンクタイヤ、サスペンション搭載 |

| ナビゲーション方式 | 磁気テープ、QRコード誘導 | SLAM、GPS+IMUなど自己位置推定方式 |

| 通信方式 | 屋内Wi-Fi前提 | ローカル5G、LTE、屋外無線LAN |

| 稼働温度範囲 | 0~40℃程度 | -10~+50℃以上対応モデルあり |

| メンテナンス性 | 低頻度でOK(屋内環境で劣化少) | 高頻度化・部品劣化早期に備えた構造が必要 |

この比較表からも明らかなように、屋外AGVは想定環境の過酷さに耐えるための機能を最初から設計に盛り込んでいます。屋内用AGVをそのまま屋外に使用することは、ナビゲーションの誤作動や水没故障などの大きなリスクにつながるため、原則として避けるべきです。

屋外AGVは“この5項目に当てはまれば導入すべき” 簡易診断で即チェック!

屋外AGVは非常に有用なソリューションですが、すべての現場に最適とは限りません。本当に自社で導入すべきかを判断するには、「環境条件」「搬送距離」「荷物の性質」「作業負担」「稼働状況」といった複数の要素を総合的に見極める必要があります。

このセクションでは、読者が自社における導入可否を具体的に判断できるよう、代表的な導入シチュエーションや導入効果が得やすいパターン、そして最終的な導入判断を助ける5項目のチェックリストを提示します。

屋外AGVが必要なシチュエーション

以下のような状況に該当する場合は、屋外AGV導入の有効性が高いと考えられます。

- 屋外の建屋間における定期的なパレット搬送がある

- 資材置き場や仮設ヤードから生産棟への搬送が毎日発生している

- 雨天時に搬送業務が停止、または人手が必要になっている

- 段差・傾斜のある屋外路面を手押し台車で対応している

- 夜間や休日にも無人で搬送できる体制をつくりたい

こうした課題を抱える現場では、屋外対応AGVの導入によって、人的負荷の軽減、安全性の向上、そして搬送業務の安定化が期待できます。

導入効果が出やすいケース

導入後の効果が得られやすいのは、次のような特徴を持つ現場です。

- 搬送距離が100m以上と長く、往復に時間と労力を要している

- 荷物が100kg以上と重く、手押し作業にリスクがある

- 雨天でも業務を止められない物流・製造ラインがある

- 通路に屋根がないため、天候に搬送作業が左右されている

- AGV導入により人手を他業務に振り分けたい(例:出荷検品や在庫管理)

これらは「定型搬送」「安全リスク」「天候依存」の3つのキーワードでまとめられます。

自社に当てはまるか?5項目チェックリスト

自社が屋外AGVを導入すべきかどうか、以下の5つの質問に「はい」が3つ以上当てはまる場合、導入検討の価値が非常に高いといえます。

導入適合度チェックシート【Yes/No診断】

| チェック項目 | はい | 補足説明 |

|---|---|---|

| 搬送距離が100m以上の屋外経路がある | □ | 往復作業による時間と労力の削減が可能 |

| 搬送物がパレット単位または100kg以上の重量物である | □ | 重量物による作業負担と労災リスクの低減 |

| 路面に傾斜・段差・砂利などがあり、安定した搬送が難しい | □ | 走破性の高いAGVにより走行品質を安定化できる |

| 雨天でも出荷・生産業務が行われており、作業停止が難しい | □ | 防水性能を持つAGVが業務継続を支援 |

| 夜間・休日でも無人搬送できる体制を構築したい | □ | シフト制や人員配置の省人化が可能になる |

このチェックリストは、構内環境・作業負荷・運用条件の3側面から「導入の必要性」を明確に判断できるよう設計されています。3項目以上該当する場合は、機種選定と運用フローの検討に進むタイミングです。

導入判断において見落とされがちなのが、「導入すべきでない現場」の存在です。

以下のような条件がある場合、屋外AGVの導入は慎重にすべきです。

- 屋外搬送の頻度が極端に少ない(週1回以下)

- 距離が短く、徒歩や台車で数分以内に対応可能

- 常に人手が足りており、作業負荷の不満が少ない

- 雨天時はそもそも業務が停止する運用になっている

- 仮設施設や短期運用のため、長期設備投資に不向き

こうした条件に該当する場合、AGV導入による効果が十分に発揮されない可能性があり、他の改善手段を優先すべきです。

判断に迷う場合は、短期間のレンタル導入や、小規模ラインでの試験運用を行うことで、過剰投資を防ぎながら現場適応性を検証するのが有効です。必要なのは「導入すること」ではなく、「導入によって現場が本当に良くなるか」を見極める視点です。

屋外AGVの選定で“失敗しないために必ず確認すべき4つのスペック要件”

AGVの性能は一見似通って見えても、屋外環境で稼働させる場合には要求されるスペックがまったく異なります。誤った選定は、高価な設備投資の無駄になるだけでなく、現場オペレーション全体の停滞にもつながります。ここでは、現場に合わせて検討すべき4つの必須スペックを実例を交えながら解説します。

防水・防塵(IP等級)

屋外で使うAGVにおいて、防水・防塵性能は基本中の基本です。日本の多くの製造現場では、梅雨や台風時期に対応できるかどうかが死活問題になります。そこで重要なのが、IP等級の確認です。

防水・防塵性を判断する「IP等級」とは?

「IP65」や「IP67」といった表記を見たことがある人も多いと思いますが、その意味と選定基準を理解しておくことが失敗を防ぐ第一歩になります。

【IP等級の見方】

・IP65:完全な防塵+あらゆる方向からの噴流水に耐える

・IP66:完全な防塵+強力な水流に耐える(屋外向け標準)

・IP67:完全な防塵+一時的な水没にも耐える(浸水リスクがある場所向け)屋外構内であればIP66以上が一つの目安になります。逆に、屋根付きの半屋外環境や短時間しか屋外を走行しない用途であれば、IP65でも十分な場合があります。

温度耐性と動作範囲

夏のアスファルト上では表面温度が50度を超えることもあり、冬場の朝は氷点下まで冷え込みます。屋内中心で設計されたAGVでは、この温度差に対応できないことがあります。

動作温度範囲の確認は必須です。多くの屋外対応モデルでは、−10℃〜+50℃程度が保証されていますが、これはあくまでも「起動・稼働時」の温度であり、長時間の待機や充電状態がこの範囲を超える場合は、補助的な断熱措置や充電ステーション内の温度管理が求められることもあります。

また、バッテリーは高温環境下で劣化が早まるため、夏季においては冷却ファンや遮光シェルターの有無も選定のチェックポイントとなります。

ナビゲーション方式(SLAM・GPS等)

屋外AGVにおいて最もトラブルが起きやすいのがナビゲーション精度の問題です。特に風雨や日差しの影響でQRコードやマグネットテープが読み取れなくなるケースが頻発します。

現在主流となっているのは、周囲環境をリアルタイムに認識して自己位置を特定するSLAM(Simultaneous Localization and Mapping)や、広域搬送に対応するGPS+IMU方式です。特に構内外をまたぐハイブリッド運用を目指す場合は、SLAMとGPSの併用が安定性に優れています。

屋外用ナビゲーション方式比較表

各方式には一長一短があり、現場の路面状況や運用頻度に応じた選定が求められます。

| ナビゲーション方式 | 特徴 | 屋外適性 | メンテナンス性 | 初期費用 |

|---|---|---|---|---|

| 磁気テープ | 路面施工型・高精度 | 低 | やや高い | 低〜中 |

| QRコード | 簡易施工・ルート変更に柔軟 | 中 | やや低い | 低 |

| SLAM | 地図作成型・環境変化に強い | 高 | 高い | 中〜高 |

| GPS+IMU | 長距離対応・屋外に強い | 非常に高い | 高い | 高 |

施設内外でのルート接続や季節変動の多い現場では、SLAM+GPSのハイブリッド対応が最も信頼性が高いとされています。

タイヤ・走破性・路面対応力

構内にスロープや段差、砂利、アスファルトといった異なる路面が混在している場合、車輪の構造と足回りのスペックが重要なファクターになります。

多くの屋外対応AGVは、大径のノーパンクタイヤを採用し、サスペンションやフルタイム駆動などを搭載して走破性を高めています。特に重要なのは、搬送物の重量とタイヤ径のバランスです。一般に100kg以下であれば8インチ以上のタイヤが望ましく、200kgを超える場合は10インチ以上を選定すべきです。

また、タイヤ表面の材質(ウレタン・ゴムなど)も雨天時の滑り防止に直結するため、実地検証が欠かせません。

実は、見落としがちなポイントこそがトラブルの元になります。

失敗しやすい導入パターンをもとに、対策方法を解説しました。

同じ轍を踏まないために、今のうちに知っておきませんか?

→ よくある失敗と回避策の資料を今すぐ見る

AGVは“スペックより現場適合”が最優先──主要製品の違いを比較!

屋外対応AGVの選定において、単にスペックが高い製品を選べば良いというわけではありません。導入現場の条件、搬送ルート、天候環境、安全要件などに適合してこそ、投資対効果が発揮されます。このセクションでは、国内主要メーカーの屋外対応AGVを比較し、それぞれが持つ特徴や得意領域を可視化します。

主要AGV製品スペック比較

AGVの選定に必要な要素を、実務で検討すべき項目に絞り込んだ比較表です。防水性能、可搬重量、登坂能力、誘導方式、安全対策など、製品ごとに得意な環境が異なります。

| 製品名 | メーカー | 可搬・牽引重量 | 防水等級 | 登坂能力 | 段差対応 | 特徴 |

|---|---|---|---|---|---|---|

| V1000H-B | 株式会社KKS | 最大1,000kg | IPX3 | 6%(約3.4度) | 15mm | グレーチング・悪路対応 |

| Avance L | 愛知機械TCS | 最大3,000kg(牽引) | 記載なし | 5度(2.5t時) | 記載なし | 10速切替・RFID対応・高トルク搬送向け |

| V2000 | 東京機械製作所 | 最大2,000kg | IPX3 | 6% | 15mm | 雨中稼働・凹凸路対応 |

| HRO-M600 | 株式会社ヘッズ | 最大600kg | IP66 | 8度 | 50mm | 全天候対応・屋外構内・夜間稼働に最適 |

牽引型AGVである「Avance L」は、最大3,000kgという群を抜いた牽引能力を持ち、構内で重量物をトレーラーごと引くようなニーズに適しています。誘導方式も磁気と無軌道を併用しており、柔軟なルート設計が可能です。

「V1000H-B」は最大1,000kg対応で、グレーチングや悪路といった不安定な屋外路面でも安定走行できる構造が特徴です。IPX3と防水性能は限定的ですが、敷地内の舗装路や軽度の雨天下での運用には十分対応できます。

一方、IP66等級の「HRO-M600」は完全防水・防塵構造で、雪・雨・砂塵などの過酷環境に特化した設計です。用途や現場条件によって、どの製品が「最適」かは大きく異なります。

防水性で見ると、完全防水仕様の「HRO-M600」が突出していますが、可搬重量は600kgとやや小型です。一方、「V2000」は2,000kgと圧倒的な重量対応を誇るものの、防水性能はIPX3に留まり、豪雨などへの備えは慎重に検討が必要です。

SLAM方式は各社で標準化しつつあり、GNSSを組み合わせた「HRO-M600」は広域構内や夜間搬送に強みがあります。

メーカー選びで失敗しないためのポイント

どれほど高性能なAGVでも、「現場に合っていなければ無意味」──これは屋外AGV導入における鉄則です。たとえば、構内搬送の路面が未舗装で傾斜があるなら、登坂性能や車輪径が問われますし、建屋をまたぐ長距離運用をするなら通信安定性と位置誘導精度が重要になります。

また、防水・防塵性能(IP等級)は導入後のトラブルを防ぐ重要な判断軸です。特に冬場に積雪や凍結がある地域では、IPX3では対応しきれず、IP66のような仕様が必要になるケースもあります。

ここで見落とされがちなのが、「サポートの充実度」です。部品交換の迅速さ、導入時の技術サポート、現場フィッティングの柔軟性など、導入前後の対応力は、製品の使い勝手そのものに直結します。

さらに、同じスペックでも「牽引型」と「積載型」の違いは大きな意味を持ちます。とくに建屋間を複数の荷物をまとめて搬送するようなケースでは、牽引型のように複数台を接続する方式が合理的です。反対に、個別パレットを小刻みに自動化する場合には、コンパクトな積載型が向いています。

Factory DX

運営事務局

性能だけで選ぶと、現場での不一致が起きやすくなります。

路面や通信環境など、自社の条件に合うかが最も重要です。

導入失敗を避けるには、まず「自社で絶対に外せない要件」を明文化することが先決です。それをもとに、各メーカーと要件照合をしながら、現場試走・実機デモを依頼するのが確実な判断につながります。

屋外AGVは“買っただけでは使えない”──導入前に知るべき運用のリアル

AGVの導入は、単なる機械の購入ではありません。それは業務プロセスそのものを自動化する「運用の再設計」でもあります。特に屋外対応AGVは、屋内に比べて稼働環境が厳しく、より慎重な検討が求められます。ここでは、導入前に見落とされやすい落とし穴と、スムーズに運用するための実践的なコツを4つの視点から解説します。

初期コストと屋外インフラ整備

AGV本体の導入費用だけで予算を見積もるのは危険です。特に屋外仕様の場合、走行ルートの整備(段差の撤去、グレーチングの調整、雨水排水)、通信インフラ(Wi-Fi、5G、ローカル無線)の整備、自動充電ステーションの設置などが必要になります。

さらに、全天候型仕様(IP66など)を選ぶと、標準モデルより2〜3割以上高額になることもあります。

AGV導入時のコスト構成(屋外運用)

以下は、屋外AGVを導入する際に発生する主要コストの内訳と目安です。見積り漏れを防ぐ参考資料として活用ください。

| 項目 | 内容例 | 目安コスト帯(税抜) |

|---|---|---|

| AGV本体価格 | 屋外対応モデル(600〜2000kg) | 400万〜800万円/台 |

| 路面整備工事 | 段差除去、舗装改修、排水工事など | 100万〜300万円 |

| 通信インフラ整備 | Wi-Fi中継器、ローカル5G導入など | 50万〜200万円 |

| 自動充電ステーション設置 | 夜間運用を想定したバッテリー管理対策 | 30万〜100万円/箇所 |

| 導入サポート・調整費用 | 初期現地調整、走行チューニング、教育など | 50万〜150万円 |

予算を見積もる際には「機器費用+現場整備+初期立ち上げ支援」で一体と考えるべきです。

AGV導入を成功させている企業ほど、こうした目に見えないコストに初期から目を向けています

安全対策と人的作業との共存

AGVは自律走行する機械である以上、人的作業との干渉リスクは避けられません。特に屋外では、見通しの悪さ、周囲の歩行者・作業員の存在、夜間の視認性低下など、リスク要因が多岐にわたります。

そのため、障害物検知センサーや緊急停止スイッチの搭載だけでなく、音声・光の警告、運行ルートへのバリケード設置、現場作業員への教育徹底など、多層的な安全設計が必要です。導入前にはAGVメーカーと現場担当者を交えた「リスクアセスメント会議」を実施するのが有効です。

保守・メンテナンス性の確保

屋外AGVは、砂・水・紫外線・温度変化に常にさらされるため、屋内AGVと比べて故障率や部品消耗リスクが高くなります。定期メンテナンスの頻度、交換部品の供給体制、トラブル時のオンサイト対応可否などを事前に確認しておかないと、稼働停止による業務停滞が発生しかねません。

AGVの寿命や劣化の兆候、買い替えの判断基準については、こちらの記事で詳しく解説しています。

特に、IP等級がIPX3程度のモデルを導入する場合、梅雨時期や積雪エリアでは内部結露やショートによるトラブル事例も報告されています。メンテナンス契約や予備部品の備蓄体制も、初期の段階で設計に含めておくことが重要です。

対応できない天候(積雪等)への備え

現状の屋外AGVは、「完全全天候対応」といっても、積雪や凍結路面には対応できない製品が大多数です。

実際、IP66等級のモデルでも、雪上走行は物理的なグリップ力の限界により不可とされています。

そのため、積雪地帯では冬季の代替手段(人手搬送、フォークリフト併用)を前提に運用を組むか、融雪ヒーター・屋根設置による予防策を講じる必要があります。

また、地域に応じた「季節運用マニュアル」を用意しておくことで、現場作業者の判断ミスによる誤稼働や故障も未然に防げます。

まとめ|屋外AGV導入の成功は“製品選びより運用設計”で決まる

屋外対応AGVの導入は、単なる「機械の選定」ではなく、業務全体の見直しや現場最適化を含む戦略的なプロジェクトです。

本記事では、AGVの特徴や用途、必要条件、製品スペックの比較、導入リスクなどを幅広く紹介してきました。最後に、自社に最適な屋外AGVを選ぶためのチェックポイントと、導入までに取るべきステップをまとめておきます。

屋外AGV導入前に確認すべき主要ポイントまとめ

導入前の判断軸を明確にするため、AGV選定に必要な主要ポイントを一覧に整理しました。自社に必要な条件が満たせるかどうか、再確認に活用ください。

| チェック項目 | 内容 |

|---|---|

| 搬送距離・搬送物 | 100m以上か?重量物か? |

| 路面条件 | 傾斜・段差・砂利・雨水排水に問題がないか? |

| 天候対応 | 小雨・風・日射だけでなく積雪リスクにも備えているか? |

| 防水・防塵スペック(IP等級) | 最低でもIPX3、小雨稼働を想定するならIP65以上推奨 |

| ナビゲーション方式 | SLAM、LiDAR、GPSなど構内環境に適合しているか? |

| メンテナンス体制 | 故障時の対応スピード、部品の供給体制、保守契約の有無 |

| 初期コスト+周辺整備費 | 本体価格だけでなく、通信・路面・充電なども予算計上済みか? |

各項目が一つでも曖昧な場合は、導入前にメーカーや販売代理店との詳細確認・現地調査を強く推奨します。環境との適合性が導入成功のカギを握ります

導入前にすべき3つのステップ

AGV導入にあたって、いきなり製品比較や見積り依頼に入るのはリスクがあります。以下の3ステップを踏むことで、導入効果の最大化とトラブル回避が期待できます。

ステップ1:現場環境と課題の「棚卸し」

現在の搬送経路、天候リスク、搬送物の重量、稼働時間帯、人的作業との関係などを整理します。この時点でチェックリストを活用すると、課題が可視化されやすくなります。

ステップ2:AGVの基本要件と優先順位の明確化

すべての機能を詰め込むのではなく、「何を最優先にすべきか」を見極めることが重要です。防水性、走破性、ナビゲーションの自由度、メンテナンス性などを比較評価し、導入目的に合致する製品軸を固めましょう。

ステップ3:現地検証とシミュレーション導入

いきなり本導入するのではなく、まずはデモ機の試走やパイロット導入を通じて、実際の運用上の懸念点を洗い出します。特に屋外環境は現地条件による影響が大きいため、製品仕様だけでなく“現場適応性”を必ず実地で確認しましょう。

本記事では、現場目線で屋外AGVの可能性と限界、導入判断の基準、製品選定の観点を多角的に解説してきました。

この内容が、貴社にとって最適なAGV導入の第一歩となり、今後の業務効率化と安全性向上に貢献できれば幸いです。

AGV導入でありがちな落とし穴と、その原因を徹底解説した資料をご用意しました。

現場に合わない選定や運用ミスを避けるための実践的な対策も網羅しています。

「知らなかった」では済まされない失敗を防ぐために、今すぐご確認ください。

→ 失敗リスク対策マニュアルを無料ダウンロード