AGV(無人搬送車)を導入・更新しようとする際、「どのナビゲーション方式を選ぶか」は、成功と失敗を分ける最重要ポイントです。

現場では、ルート変更に対応できず使い物にならなくなったり、導入コストを抑えたつもりが結果的に運用トラブルで余計な手間と費用がかかったりする事例が後を絶ちません。

選定を誤ると、せっかくのAGVが“ただの置物”になってしまう危険すらあります。

この記事では、磁気テープ・QRコード・SLAMという3つの主要方式について、特徴・向き不向き・コスト・運用面のリアルな比較を行い、「自社にとって最適な選択肢はどれか?」を判断できる構成になっています。

これを読めば、今の現場に合った方式はもちろん、将来的な変更や拡張まで見据えた導入計画が立てられるようになります。AGVを“費用対効果の高い戦力”として活かすために、ぜひ導入前にチェックしておいてください。

AGVの“目と脳”となるナビゲーション方式とは何か?

なぜ「ナビゲーション技術」がAGV導入の成否を分けるのか?

AGV(無人搬送車)は、単に決められたルートを動くだけの装置ではありません。その性能を最大限に活かすには、「今、どこにいるか」「どこへ向かうべきか」という2つの情報を正確に認識・判断する力が不可欠です。これを担うのが、いわゆるナビゲーション技術です。

この技術は、人間に例えるなら“目”と“脳”に相当します。センサーやカメラが視覚的に環境を読み取ることで「目」の役割を果たし、その情報をもとに進路を計算・制御するシステムが「脳」として機能するのです。

自己位置推定と走行誘導の基本的な関係性

AGVが安定して動作するには、「自己位置推定(自分の現在地の把握)」と「走行誘導(どのルートを進むかの制御)」の2軸が正確に連携している必要があります。

たとえば自己位置の推定が数センチでもズレれば、目的地への正確な搬送や停止は困難になります。つまり、ナビゲーション技術の精度は、AGV全体の信頼性に直結するのです。

現場ニーズに応じて進化するナビゲーション方式の3分類

現在、主に実用化されているナビゲーション方式は、以下の3タイプに大別されます。

- 磁気テープ方式:あらかじめ床に貼られた磁気テープに沿ってAGVが走行するタイプ。導入が簡単でコストも低いが、ルートの変更には再施工が必要。

- QRコード方式:床に配置したQRコードをカメラで読み取って位置を把握。柔軟性が高く、比較的安価にレイアウト変更が可能。

- SLAM方式:LiDAR(レーザー測距)やカメラで周囲の環境を読み取り、自己位置をリアルタイムで推定しながら走行。マーカー不要で完全自律が可能だが、高度な技術とコストが求められる。

以下に、導入時に押さえるべき主要な判断軸について整理しました。

【方式別ナビゲーション比較表】

| 比較項目 | 磁気テープ方式 | QRコード方式 | SLAM方式 |

|---|---|---|---|

| 初期導入コスト | 低コスト(最も安価) | 中程度 | 高コスト(精密センサー搭載) |

| 経路変更対応 | 難しい(テープ再施工が必要) | 容易(マーカーの貼替のみ) | 非常に容易(ソフトで即時変更可) |

| 柔軟性 | 低い(定型ルート向け) | 中程度(中規模現場に対応) | 高い(変化が多い環境に最適) |

| 走行精度 | 高精度(固定ルートによる) | 高精度(QR位置読み取り) | 高精度(SLAMアルゴリズム処理) |

| メンテナンス性 | テープ劣化や清掃時の剥がれに注意 | QRの汚損や照明反射の影響あり | センサーの調整とキャリブレーションが必要 |

| 主な導入現場 | 工場の定型ライン搬送 | 倉庫内の多目的ピッキング | スマートファクトリーや可変レイアウト現場 |

※比較基準は製造業・物流業での実用性をもとに設定

この比較表からも分かるように、単に「新しい=優れている」とは限りません。現場の性質に合った方式を選ぶことで、運用効率と安定性の両立が可能になります。

現場特性別:ナビゲーション方式の最適マッチング

導入現場の特性(変化頻度や運用の柔軟性)に応じて、どの方式が最適かを整理した表が以下です。方式ごとの導入適性が一目で判断できます。

| 現場の特徴 | 最適な方式 | 選定理由 |

|---|---|---|

| レイアウトや搬送ルートが頻繁に変わる | SLAM方式 | 自己位置推定が可能なため、マーカー不要で柔軟性が高い |

| 中程度の変化がある、将来的にレイアウト変更を予定している | QRコード方式 | マーカー貼替のみで変更対応でき、運用コストも抑えやすい |

| 定型運用が多く、変更頻度が少ない | 磁気テープ方式 | 初期費用が低く、固定ルートで高精度な運用が可能 |

この表から読み取れるポイントは、「現場の変化の頻度」と「柔軟性の要求レベル」が、方式選定において決定的な判断軸であるということです。たとえば、ラインが固定された製造業の現場では、最先端のSLAMよりもむしろ磁気テープ方式のほうがコストと効果のバランスに優れているケースも多く見られます。

AGV導入の王道|磁気テープ方式が“いまも選ばれる”理由とは?

現場で“今も支持される”理由とは?

磁気テープ方式は、AGV黎明期から広く使われているベーシックな誘導技術です。床に専用の磁気テープを貼るだけというシンプルな構成により、導入工数を抑えつつ即戦力として稼働させることができます。

特に、レイアウトが固定されている工場や製造ラインにおいては、「設計通りに、正確に、黙々と走る」ことが何より重要です。磁気テープ方式は、この“予測可能な精度と安定性”を高いレベルで実現します。

たとえば、自動車部品の供給ラインや、食品工場での定時搬送ルートなど、毎日変わらない動線が求められる環境では、運用実績・コスト・メンテナンスの面で今なお最適解となり得ます。

メリット:低コストと高精度を両立できる方式

磁気テープ方式の最大の魅力は、「初期費用が非常に抑えられる点」と「固定ルートでの走行精度が極めて高い点」です。床材の条件がある程度揃っていれば、施工も短期間で完了し、導入後すぐに安定運用が可能です。

また、制御システムがシンプルで、通信環境やクラウド連携を必要としない構成も、小規模〜中規模工場にとっては管理上の大きなメリットになります。

Factory DX

運営事務局

「ルートが決まっているなら、迷う理由はありません。」

磁気テープ方式は“決まった道を確実に走らせたい”現場の最短ルートです。

注意点:変更に弱く、物理的な劣化にも注意が必要

一方で、柔軟性には限界があります。ルートを変更するたびに、古い磁気テープを剥がして新たに貼り直す必要があるため、工場レイアウトの頻繁な見直しや拡張が想定される現場には不向きです。

さらに、磁気テープ自体が床の摩耗や清掃作業、機械との接触などによって徐々に劣化・剥がれを起こすため、定期的な点検・補修体制を整えることが求められます。

磁気テープ方式が“最適”とされる条件一覧

磁気テープ方式の導入適性を判断するために、以下のような条件を満たす現場であれば高い効果が期待できます。

| 適用条件項目 | 内容の目安 |

|---|---|

| 搬送ルートの変化頻度 | 年1回以下(固定された構内動線) |

| 導入コストの優先度 | 導入費用を最小限に抑えたい |

| システムの安定性・信頼性 | 常に同一経路で確実に搬送することが求められる |

| 運用中の通信制御要否 | 無線LANやクラウド連携などを使わず単独運用を希望 |

| メンテナンス対応リソース | 磁気テープの点検・貼替など、定期対応が可能 |

この表を基準にすることで、自社の搬送環境に本方式が適しているかどうかを短時間で判断できます。

磁気テープ方式の導入が効果的な具体的シーン

- 自動車部品工場での工程間供給(ジャストインタイム搬送)

- 食品製造工場における定時・定量配送ライン

- 生産設備が固定されたエリアでの巡回搬送

磁気テープ方式は、“変わらないこと”が前提の現場において、費用対効果の高い運用が可能な手法です。将来的に構内動線を頻繁に見直す必要がないのであれば、いまなお「最も堅実な選択肢」と言えます。

AGVに柔軟性を求めるなら|QRコード方式が“現場で選ばれる”理由

決まったルートはない。でもSLAMほどの自律性は求めない。そんな現場に最適な選択

QRコード方式は、AGV導入において「柔軟にレイアウト変更したいが、初期投資はできるだけ抑えたい」という現場において最も現実的な選択肢のひとつです。

この方式では、床に貼付されたQRコード(位置マーカー)をカメラが読み取り、AGVが自らの現在地を把握します。あらかじめ定められたルート通りに進むという点では磁気テープ方式と共通しますが、QRコードであれば貼り替えだけで経路変更が可能なため、柔軟性が格段に高まります。

導入しやすく、更新しやすい。中小規模の倉庫や配送エリアに好適

特に物流倉庫や中規模の出荷・ピッキングエリアにおいては、頻繁な動線変更が発生します。そのたびにSLAMで再マッピングするにはコストも時間もかかるため、QRコード方式の「シンプルだが柔軟」という特性が強く活きるのです。

また、SLAMのように高性能センサーや演算処理を必要としないため、導入にかかるコストも中程度に抑えられます。現場にITスキルがなくても導入・運用できる点も、実務面では大きなメリットです。

注意すべきは「読み取り環境の劣化」と「依存性の高さ」

一方で、QRコード方式にも留意すべき弱点があります。床面に貼られたマーカーが、ほこりや汚れ、照明の反射、あるいは人や台車の通過によって劣化・摩耗することで、カメラの読み取り精度が落ちてしまうリスクがあるのです。

さらに、この方式は“位置情報の外部依存”であるため、マーカーが失われるとAGVの自己判断ができなくなります。そのため、無線LANによる位置補正や、クラウド上でのルート管理といった周辺インフラと組み合わせることで、精度と安定性を高める工夫が求められます。

また、QRコードの貼付精度やレイアウト設計によっても走行安定性は大きく左右されます。実際の貼り方や運用の工夫については、こちらの記事で詳しく解説しています。

QRコード方式が力を発揮する条件と注意点

以下の表は、QRコード方式の導入が最適とされる現場環境と、同時に注意すべきポイントをまとめたものです。

| 適用条件/注意点 | 内容/対応策 |

|---|---|

| 動線変更の頻度 | 月1〜数ヶ月に一度のペースでルート変更が発生する |

| レイアウト構成 | 仮設ラックや作業区画の移動が多く、柔軟性が求められる |

| 読み取り環境の安定性 | 床の照明反射・汚れ対策としてQR印刷の拡大や保護コーティングが有効 |

| 読み取り補助の必要性 | 高感度カメラの採用、マーカー貼り位置のガイド設計などで補完 |

| 自律制御の限界 | 単独走行には限界があり、無線・クラウド連携で補強が望ましい |

この表を参照することで、自社の運用環境がQRコード方式に適しているか、また導入時にどのような補強策を講じるべきかが明確になります。

実際に効果が期待できる導入シーン

- 倉庫内の出荷エリアで日々ルート変更がある搬送

- 複数作業ステーション間のピッキング補助

- 展示会やイベント会場など、短期設置の仮設搬送ライン

QRコード方式は、ある程度の変化が予想される中〜短期のレイアウトで「柔軟に動く搬送」を実現するのに適した選択肢です。SLAMほどの完全自律は不要だが、磁気テープでは手間がかかりすぎる――そんな“中間地帯”の現場には、今なお実用性の高い方式です。

自由に動くAGVを実現する最先端|SLAM方式が選ばれる現場とは?

なぜ“SLAM”は自律走行の中核技術なのか?

SLAM(Simultaneous Localization and Mapping)は、「同時に自己位置を推定しながら環境地図を生成する」技術です。AGVにとっては、自分が“今どこにいるか”と“どこに障害物があるか”をリアルタイムで認識し、指示された目的地に最短・最適なルートで自動走行できるようにする根幹技術です。

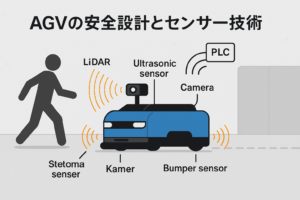

この方式では、床にマーカーや磁気テープを敷設する必要がなく、LiDAR(レーザーセンサー)やステレオカメラ、IMU(慣性センサー)などを用いて、周囲の空間情報をその場で把握・地図化していきます。まさに「人間のように見て、考えて、動く」AGVを実現する方式です。

柔軟な現場設計が可能になる、唯一無二の“ノンルート制御”

SLAM方式の真価は、環境が日々変わるようなダイナミックな現場で発揮されます。たとえば、複数の製造ラインを柔軟に切り替える多品種少量生産の工場や、商品の配置や作業エリアが頻繁に変更される大型物流倉庫などが代表例です。

このような場所では、固定ルートやマーカー方式では対応しきれないため、SLAMの「自己判断による自由走行」は非常に大きなアドバンテージになります。

また、将来的に現場を拡張・再設計する際にも、センサーとソフトウェアの再設定だけで済むため、設備の移設やライン変更にも迅速に追従できます。

SLAM方式におけるセンサーの性能は、安全運用の要でもあります。衝突回避や誤搬送を防ぐためのセンサー活用については、こちらの記事で詳しく解説しています。

導入・運用には高い専門性と環境整備が求められる

ただし、導入にはいくつかの重要な前提条件があります。第一に、SLAMシステムを構築・調整できる高度な技術者リソースが必要です。初期設定やマッピング、センサーのキャリブレーションに専門知識を要し、障害物や壁の位置を正確に把握できるような“整った現場環境”が前提となります。

また、環境の急激な変化(たとえば大きな棚の移動、反射率の異なる物体の出現、照明の急変など)により自己位置を見失うリスクもあるため、「完全な自律制御」であっても、運用時には定期的なメンテナンスと現場調整が欠かせません。

Factory DX

運営事務局

SLAM方式の場合、導入前に見るべきはカタログより現場の天井と照明です。

SLAM方式導入に適した条件と留意点

この方式が効果を最大限に発揮するための導入条件と、同時に検討すべき注意点を以下の表にまとめました。

| 適用条件/留意点 | 内容/対応策 |

|---|---|

| 現場の環境構成 | 複数の経路/変動エリアがある、障害物の位置が明確に定まっている |

| 導入時の人材要件 | SLAM技術に精通したエンジニアまたはベンダーによるサポート体制 |

| 導入・運用コスト | センサー・制御システムに対する初期投資が大きい |

| メンテナンス体制 | センサーのキャリブレーション、環境再マッピングが随時必要 |

| 環境の安定性 | 照明や構造物の変化に強い空間設計が望ましい |

この表は、「SLAMを選ぶべき現場」と「選ぶ前に考えるべき条件」を明示することで、導入の現実性を見極める材料として活用できます。

現場での実用例:SLAM方式を導入して効果が出るシーン

- 多品種の生産指示に応じてルートが変わる製造エリア

- 棚や作業区が日々変動する大型物流倉庫

- 完全無人化を目指すスマートファクトリーの構内搬送

SLAM方式は、ルールに縛られない“柔軟で高度な搬送”が求められる現場において、AGVの進化系とも言える性能を発揮します。導入にはコストとスキルが求められますが、その分だけ得られる自由度と効率性は他方式では代替できません。

AGVナビゲーション方式が一目で選べる!判断フローチャート

導入前に確認すべき“たった3つ”のポイント

AGVを導入する際、「どの方式が自社に最も適しているか」を短時間で判断するには、現場の基本条件を整理することが近道です。

特に、以下の3点が明確になっていれば、最適な方式の方向性をかなりの精度で絞り込むことが可能です。

- レイアウト変更の予定があるか

- 柔軟な搬送ルート設計が必要か

- 定型業務が中心かどうか

以下に、その判断を簡潔に行えるよう設計したフローチャートを示します。

ナビゲーション方式選定フローチャート

レイアウト変更の予定はありますか?

↓

Yes ─→ 柔軟な走行が必要ですか?

↓

Yes ─→ SLAM方式が適合

↓

No ─→ QRコード方式でも対応可

↓

No ─→ 定型ルートでの搬送ですか?

↓

Yes ─→ 磁気テープ方式が最適

↓

No ─→ SLAM方式での運用を検討このフローチャートは、「まず自社の現場の将来性(変更有無)を確認し、柔軟性と精度のバランスを取る」という順序で判断できる構成となっています。

実際の現場選定では“将来の変化”まで見据えることが重要

導入初期に「今のレイアウトで問題ない」と判断しても、半年後に新ラインや機器が増設されるケースはよくあります。したがって、選定時には“将来の柔軟性”をある程度確保できる方式を選ぶのが、長期的にはコストパフォーマンスの高い選択になります。

フローチャートで選定結果が分かっても、必ず実機検証(PoC)を実施し、自社環境での動作適合を確認することが最終的な導入成功の鍵です。

AGV導入で現場が混乱?よくある失敗3選と実践的な対処法

「導入したけど上手く動かない」――その原因は技術ではなく“現場の盲点”

AGV導入が失敗する最大の要因は、「方式そのものの性能不足」ではなく、「現場環境に起因する運用トラブル」にあります。どれだけ精密な方式でも、適切な環境整備がなければ、本来のパフォーマンスは発揮されません。

以下に、実際の現場でよく発生する代表的なトラブル事例と、それに対する具体的な改善策を整理しました。

ナビゲーション方式別・よくあるトラブルと実務的な対策

| ケース分類 | 想定される原因 | 実践的な対処方法 |

|---|---|---|

| 磁気テープが剥がれる | ・床の凹凸による浮き/清掃用具の接触 | ・床面の研磨処理/テープ上に保護シート施工/耐久性の高い製品に変更 |

| QRコードが読み取れない | ・汚れ/照明の反射/マーカー位置のズレ | ・大型サイズへの印刷/高感度カメラの採用/貼付位置の統一ガイド作成 |

| SLAMが位置を見失う | ・可変物の配置変化/照明環境の変化 | ・頻繁な再スキャンの実施/可動物の配置を避けたマッピング再構成 |

この表を活用することで、どの方式を選んだとしても「起こり得る失敗」と「未然に防ぐ方法」の両方を事前に把握することが可能です。

Factory DX

運営事務局

よくあるミスは、よくある原因で起きています。

だからこそ、対策も“基本の徹底”が一番効くのです。

小さな環境のズレが、ナビゲーション精度を大きく狂わせる

たとえば、磁気テープが浮いた原因が「たった1mmの床の段差」だったケースもあります。QRコード方式では、日照の角度が変わることで読み取り不能になる事例も報告されています。SLAM方式でも、掃除機1台が通っただけでセンサーマップが崩れた例があります。

これらはすべて“現場でしか起きないリアルな課題”であり、導入時には必ず「方式ごとの弱点」を洗い出したうえで、対応体制を整えることが不可欠です。

磁気テープ方式で安定した走行を実現するには、施工精度が非常に重要です。貼り方の基本と注意点については、こちらの施工ガイドをご参照ください。

現場担当者が本当に知りたかった!AGVナビゲーションのFAQまとめ

- AGV導入時、どのナビゲーション方式を選べばいいか迷ったときの判断基準は?

レイアウト変更の頻度、搬送ルートの固定性、初期投資の予算、運用スキルレベルの4要素を基準に判断します。迷ったらSLAM以外をPoCで比較してから選ぶのが無難です。

- QRコード方式と磁気テープ方式、どちらがより安定しますか?

安定性だけを重視するなら、床面条件が整っている限りは磁気テープ方式が上です。ただし、柔軟性ではQR方式のほうが優れています。

- SLAM方式は本当にマーカー不要ですか?どこまで自律できますか?

はい、マーカーは一切不要です。ただし、自己位置推定の精度を保つためには安定した照明と可変物の少ない環境設計が求められます。

- AGV導入後にレイアウトを変えたくなったらどうなりますか?

磁気テープ方式は再施工、QRコード方式は貼替対応、SLAM方式はソフトウェア再設定だけで済みます。事前に変化頻度を見積もっておくことが重要です。

- 初期費用を最小限に抑えたい場合、どの方式がおすすめですか?

初期費用優先なら磁気テープ方式一択です。ただし、将来の変更コストを考慮に入れることも忘れないでください。

- SLAM方式で自己位置を見失う原因のトップ3は?

①照明の急変(太陽光・蛍光灯の切替)、②大型可動物の出現(パレットラックや台車)、③床面の反射材質(光の乱反射)です。

- QRコード方式で読み取り精度を10%以上向上させる具体テクニックは?

高感度カメラ+QRコードの背景コントラスト調整+角度補正ガイドラインを併用することで、精度を10〜15%程度向上させた事例があります。

- 磁気テープ方式の耐久性はどれくらい?貼り替えの目安は?

標準グレードで約6〜12か月、高耐久タイプでは2年以上もつ場合もあります。フォークリフトなどの走行頻度により大きく変動します。

- SLAM方式で“地図のリセット”が必要になるのはどんなタイミング?

倉庫内の大型レイアウト変更や、新設された高所設備によるセンサー遮蔽、工場の壁材反射率変更(リノベーションなど)が該当します。

- ナビゲーション方式ごとにAGVのバッテリー消費量に違いはある?

はい。SLAM方式はセンサー処理と演算が多いため消費電力が大きく、QRコード・磁気テープ方式は比較的省エネです。稼働時間の設計に影響します。

まとめ|最適なAGV方式はこう選ぶ※導入前に押さえるべき5つの視点

ナビゲーション技術は、単なる“移動手段”ではない

AGV(無人搬送車)は単に物を運ぶ機械ではなく、その構内運用全体を最適化するための「物流インフラ」です。その中核をなすのがナビゲーション方式です。

この方式選定を誤ると、せっかくの投資が“動かない設備”になりかねません。逆に、現場の実態と将来設計に合った方式を選べば、人的負荷の削減や搬送の信頼性向上、生産性向上に直結する導入成果が得られます。

導入担当者が見るべき判断軸は、初期コストや導入のしやすさにとどまりません。「現場が将来どう変わっていくか」「設備やスキルにどこまで対応できるか」という中長期視点が不可欠です。

ナビゲーション方式選定における重要視点一覧

ナビゲーション方式を決定する際、現場目線で押さえておくべき評価軸を以下の表に整理しました。

| 判断軸 | 確認すべき観点 |

|---|---|

| 初期コスト | 導入可能な予算に見合っているか |

| レイアウト変更の頻度 | 変更に対してテープ貼替か、マーカー再配置か、ソフト対応か |

| 柔軟性と汎用性 | 変化する工程・設備にも対応可能な拡張性があるか |

| 維持管理の難易度 | 保守にかかる人的リソースや設備知識の有無 |

| 安定稼働の実績・信頼性 | 類似業種・業態での実績があるか |

この表を活用すれば、設備選定の際に「何を重視すべきか」を明確にし、安易な価格比較に流されず本質的な選定ができるようになります。

また、ナビゲーション方式と同様に、AGVの駆動方式も導入効果を左右する重要な選定軸です。各方式の違いや適合条件については、こちらの記事で詳しく解説しています。

最適な選定が、導入効果の最大化を生む

AGV導入の目的は、「今の作業をそのまま機械化する」ことではなく、「業務設計そのものを効率化し直すこと」です。

その中で、ナビゲーション方式は“自動化の自由度”に直結する要素であり、投資効果を決める決定打になります。

どの方式を選んだとしても、現場との“適合性”が最終的な成否を分けます。選定段階での情報収集と、実機検証(PoC)をセットで進めることを強く推奨します。

「こんなはずじゃなかった…」を防ぐ、AGV導入前に読むべき注意点を整理。

ありがちな見落としポイントを、現場目線でまとめました。

後悔する前に、このチェックリストで万全の準備を。

→ 失敗防止チェックリストを今すぐ見る